- Состав пиролизного газа древесины

- Пиролиз древесины: понятие и продукты

- Продукты пиролиза древесины

- Пиролиз древесных опилок

- Первичные продукты пиролиза древесины

- Справочник | Инженерные системы

- Вы здесь

- Пиролиз древесины

- Состав пиролизного газа древесины

- Пиролиз древесины и режимные факторы процесса пиролиза

- все о биотопливе и твердотопливных котлах

Состав пиролизного газа древесины

Пиролиз древесины: понятие и продукты

Пиролиз древесины (сухая перегонка древесины) это разложение древесины при ее нагревании до температуры 450 °C без доступа кислорода. В результате данного процесса образуются газообразные и жидкие (в том числе древесная смола смолы) продукты, а также твердый остаток — древесный уголь.

Технология и процесс пиролиза древесины это один из первых технологических химических процессов, известных человечеству. Начиная с середины XII века, данную технологию широко использовали в нашей стране для выработки сосновой смолы (которая использовалась для пропитки канатов и просмолки деревянных судов). Данный промысел тогда носил название смолокурение.

Когда начала развиваться металлургия, возник другой промысел, который также был основан на сухой пиролизе древесины, — углежжение. В данном случае конечным продуктом пиролиза был древесный уголь. Начало распространения промышленного применения пиролиза древесины можно считать XIX век. Главным продуктом пиролиза тогда была уксусная кислота, а в качестве сырья использовалась только древесина лиственных пород.

В основе процесса пиролиза древесины лежат различные свободнорадикальные реакции термодеструкции целлюлозы, лигнина и гемицеллюлоз, протекающие при температурах от 200 до 400°C. Пиролиз древесины это экзотермический процесс, при котором образуется довольно большое количество теплоты (около 1150кДж/кг).

Технологическая схема пиролиза древесины включает в себя следующие этапы:

- разделка древесного сырья на куски

- сушка разделанной древесины

- непосредственно пиролиз

- охлаждение и стабилизация угля (для предотвращения самовозгорания);

- полная конденсация паров летучих продуктов.

Самой продолжительной и энергоемкой стадией из всех перечисленных выше является сушка древесины до влажности 15%.

Продукты пиролиза древесины

В настоящее время для осуществления процесса пиролиза древесины обычно применяют лиственные породы, но иногда (главным образом во время комплексной переработки сырья) используют и древесину хвойных пород. Современные технологии пиролиза позволяют получить из древесины березы:

- древесный уголь – 24-25% древесного угля,

- жидкие отходы (так называемая жижка) – 50-55%

- газообразные продукты – 22-23%

Чем больше будет размер взятых для пиролиза кусков древесины, тем крупнее получится твердый остаток. Полученный в результате пиролиза древесный уголь после процедуры сортировки по размеру кусков направляется непосредственно потребителю, либо на переработку.

При переработке жижки, полученной в результате пиролиза, отстаивается древесная смола (которой примерно 7-10%) и одновременно с этим протекают многочисленные превращения компонентов. Из смолы можно выделить широкий ассортимент ценных продуктов. Как правило, из жижки выделяют уксусную кислоту. Ее как правило извлекают из жижки экстракцией, и затем, путем ректификации и тщательной химической очистки перерабатывают в готовый к реализации пищевой продукт.

Газообразные продукты пиролиза древесины (неконденсирующиеся газы) включают в себя:

- диоксид углерода CO2 (примерно 45-55%)

- оксид углерода CO (28-32%)

- водород H2 (1-2%)

- метан CH4 (8-21%)

- другие углеводороды (1,5-3,0%).

Состав газообразных продуктов пиролиза древесины зависит от температуры пиролиза, скорости и от способа нагрева. Теплота сгорания газообразных продуктов колеблется в диапазоне величин от 3,05 до 15,2 МДж/м³. Все перечисленные выше факторы, а также порода древесины, ее качество и влажность определяют конечный выход продуктов пиролиза.

С увеличением температуры возрастает выход древесной смолы и газообразных продуктов, но снижается выход древесного угля, спиртовых продуктов и уксусной кислоты. Уголь в результате увеличения температуры образуется с более высоким процентным содержанием углерода. Средний выход главных продуктов пиролиза древесины составляет (из расчета на сухую древесину):

- древесный уголь – 23-24%

- древесная смола – 10-14%

- уксусная кислота – 5-7%

Техника пиролиза древесины достаточно разнообразна, однако большинство используемых в мировой практике устройств безнадежно устарело и не отвечает всем современным требованиям. Кроме этого, необходимость в пиролизе древесины постоянно падает, поскольку уничтожать такое экологически чистое сырье достаточно расточительно. Однако, технология пиролиза древесных опилок начинает пользоваться все большей популярностью.

Пиролиз древесных опилок

Пиролиз древесных опилок является наиболее выгодным способом утилизации древесных отходов. Благодаря данной технологии, отходы деревообрабатывающей промышленности можно не везти на полигон отходов для захоронения, а использовать для выработки тепло и электроэнергии.

В последние годы подобное использование древесных отходов начало рассматриваться как великолепная альтернатива традиционным видам топлива. Все это напрямую связано с тем, что древесные опилки в качестве топлива обладают рядом преимуществ:

- они относятся к возобновляемым источникам тепловой энергии

- являются абсолютно CO2-нейтральными

- в составе опилок практически нет серы

- существует возможность сжигать влажные отходы (содержащие до 55 – 60% влаги)

- коррозионная агрессивность дымовых газов довольно низка

- низкая, в сравнении с ископаемым топливом, цена сырья

Использование древесных отходов в качестве топлива не только гораздо меньше вредит окружающей среде, а еще и служит источником экономии средств. Этот путь экономии невосстанавливаемых природных ресурсов способен позволить России приблизиться к более развитым странам по такому показателю как удельная энергоемкость промышленного производства, что делает его крайне привлекательным. И все это ведет к тому, что технологии пиролиза древесных опилок в последние годы постоянно развиваются и совершенствуются.

Первичные продукты пиролиза древесины

Газообразные, жидкие и твердые продукты пиролиза древесины состоят, как и исходная древесина, из трех основных элементов— углерода, водорода и кислорода, в них содержится также незначительное количество азотсодержащих веществ.

Газы. Состав газов, образующихся при пиролизе древесины, мало зависит от породы дерева.

Их состав при переугливании древесины при 400 °С (в объемных %) приведен ниже.

Компоненты газов. С02 СО СН4 С2Н4 Н2

Береза. 49,0 28,4 18,2 1,4 3,0

Сосна. 49,5 28,5 18,0 1,0- 3,0

Ель. 48,0 28,0 19,0 1,0 4,0

При пиролизе 1 м3 древесины образуется 75—90 м3 неконденсирующихся газов.

Низшую (полезную) теплоту сгорания 1 м3 неконденсирующихся газов, кДж/м3, можно вычислить по формуле

Q„ = 127,5 СО + 108,1 Н2 + 358,8 СН4 + 604,4 С2Н4, где СО, Н2, СН4, С2Н4— объемное содержание этих газов в смеси, %.

Жидкие продукты. Конденсат, получаемый при охлаждении парогазовой смеси, образующейся при пиролизе древесины, называется жижкой или сырой жижкой.

3.1. Состав жижки, полученной при пиролизе древесины в вертикальной реторте периодического действия, %

Метиловый спирт, .-;.у.

Вода (по разности)

Сырая жижка имеет плотность 1,02—1,03 г/см3. Она содержит разнообразные органические вещества как растворимые, так и нерастворимые в воде. Некоторые из нерастворимых в воде веществ способны растворяться в жижке, другие же находятся в ней в суспендированном состоянии, в виде мельчайших взвешенных капелек. При отстаивании они отделяются от водного слоя, образуя отстойную смолу, собирающуюся в нижней части отстойника. Кроме того, при переугливании дров некоторых пород, в частности березы и осины, образуется небольшой слой легких масел, всплывающих на поверхность жижки и по составу близких к дегтю; эти масла образуются в основном вследствие разложения коры. Кроме отстойной смолы в жижке содержится также растворимая смола, отделяющаяся только при перегонке жижки.

Состав жижки (табл. 3.1) зависит от породы переугливае- мой древесины, ее влажности и условий ведения процесса. В ней содержатся: кислоты муравьиная, уксусная, пропионо – вая, масляная, валериановая и др.; спирты метиловый, пропи – ловый, аллиловый и др.; кетоны ацетон, метплэтнлкетон, ме – тилпропилкетон, метилбутилкетон и др.; альдегиды формальдегид, ацетальдегид, фурфурол и др.; метиловые эфиры уксусной и других кислот; фенолы, эфиры фенолов и многие другие соединения.

Чем лучше высушена древесина, тем меньше выход жижки, но тем соответственно больше концентрация полезных компонентов в ней. При переугливании березовой древесины, высушенной до влажности 8—10 %, выход жижки составляет 280— 295 кг/м3, из воздушносухой получается 350—380 кг/м3 жижки и т. д. Из 1 м3 древесины березы получается больше жижки, чем из осины, поскольку березовая древесина имеет более высокую плотность.

Процесс разложения сухой и влажной древесины протекает различно. Сухая древесина, влажностью менее 10%, выделяет при разложении больше тепла в единицу времени, чем сырая; экзотермическая реакция начинается быстрее и идет более бурно, процесс ускоряется, выход угля снижается. При разложении влажной древесины процесс как бы саморегулируется: температура снижается из-за большого расхода тепла на испарение влаги, экзотермическая реакция растягивается и скорость обугливания уменьшается, в результате чего выход кислот и угля несколько повышается. Казалось бы, переугливание сырой древесины более целесообразно. Однако это не так: использование реторт в качестве сушильных аппаратов нерационально, а переработка низкоконцентрированной жижки требует увеличения размеров аппаратуры и повышенных тепловых затрат.

При искусственной сушке древесины происходит испарение влаги с ее поверхности, одновременно идет продвижение влаги от более влажных, внутренних слоев древесины к менее влажным, наружным. Оба эти процесса ускоряются с повышением температуры, но второй из них протекает медленнее, что приводит к растрескиванию древесины и снижению физико-механических свойств получаемого из нее угля. Чтобы этого избежать, следует ограничивать температуру сушки и применять частично увлажненный теплоноситель. Важным фактором сушки является также циркуляция теплоносителя в сушильном устройстве, необходимая для подвода тепла к высушиваемому материалу и отвода испаренной влаги.

Значительное повышение температуры сушки допускается при высушивании чурок в непрерывнодействующей сушилке при параллельных потоках древесины и теплоносителя. В этом случае с нагретым до 300 °С теплоносителем соприкасается наиболее влажная древесина, а частично подсушенная древесина — со значительно охладившимся теплоносителем, что предохраняет ее от загорания.

Значительное влияние на выход продуктов, в частности уксусной кислоты, оказывает величина кусков древесины. Так, из чурки получается на 8 % больше уксусной кислоты, чем из метровых отрезков.

Чтобы ускорить процесс пиролиза, получить достаточно концентрированную жижку и снизить затраты топлива на ее переработку, следует использовать чурку, высушенную до влажности 10—15%.

Твердые продукты (древесный уголь). При одинаковых условиях переугливания древесины различных пород уголь имеет почти одинаковый состав. С повышением температуры переугливания выход угля снижается, но одновременно повышается его качество (табл. 3.2); несколько снижается выход угля и при ускорении переугливания.

Уголь не должен быть пережженным или недожженным. Пережженный уголь получается при действии свободного кис-

Справочник | Инженерные системы

Вы здесь

Пиролиз древесины

Воспламенение и горение древесины есть следствие её нагрева до высоких температур в воздухе. В холодном состоянии древесина воздухом не окисляется. При нагреве древесина термически разрушается с образованием легкогорючих веществ, которые могут воспламеняться и поддерживать дальнейшее горение древесины. Поэтому для правильного понимания процессов горения необходимо знать как термически разрушается древесина.

Первичное термическое разрушение древесины происходит внутри полена, а значит без доступа воздуха (ввиду слабой газопроницаемости древесины). Термическое разрушение древесины в инертной среде (без доступа кислорода воздуха или иных окислителей) называется термической деструкцией, термическим разложением или пиролизом. В дальнейшем мы будем для краткости пользоваться термином «пиролиз», хотя сразу оговоримся, что «pyr» по-гречески означает огонь, и поэтому точнее было бы понимать под термином «пиролиз» разрушение в огне (то есть при горении в кислороде), а не разрушение в инертном газе. Так, например, в лесоведении «пирологией» называют науку о лесных пожарах и и вызываемых ими изменениях в лесу.

При нагревании древесины без доступа воздуха (такой процесс называется «сухой перегонкой») сначала при температурах 100-150°С происходит полное испарение всей свободной и связанной (гигроскопической) воды, затем при 150-275°С происходит начальный пиролиз с потреблением теплоты. При температурах 275-450°С происходят главные реакции распада веществ древесины, причём с бурным выделением тепла (с саморазогревом древесины). Наконец, при 450-550°С происходит последняя стадия пиролиза, требующая подвода теплоты извне и заканчивающаяся образованием древесного угля, сохраняющего анатомическое строение древесины. Промышленный древесный уголь по ГОСТ 7657-84 имеет «кажущуюся» (в воде) плотность 370 кг/м³, насыпную плотность после размола 210 кг/м³, температуру воспламенения 340°С, НКПВ пыли 128 г/м³, ПДК пыли 6 мг/м³. Древесный уголь в форме реальных «углей» (в виде обугленного слоя на древесине) имеет плотность 190 кг/м³, насыпную плотность (104-180) кг/м³, коэффициент теплопроводности 0,074 Вт/м•град. В результате всего цикла пиролиза образуется древесный уголь, жижка и горючие газы. Жижка при отстаивании разделяется на два слоя — верхний водный и нижний смоляной. Из водного слоя впоследствии выделяют уксусную кислоту, метиловый спирт, ацетон и другие продукты. Из смоляной части выделяют дёготь, жидкие топлива, антисептик креозот, которым пропитывают железнодорожные шпалы. Выход углей, жижки и газов составляет по массе соответственно 33%, 52% и 15% для берёзы и 38%, 44% и 18% для сосны.

|

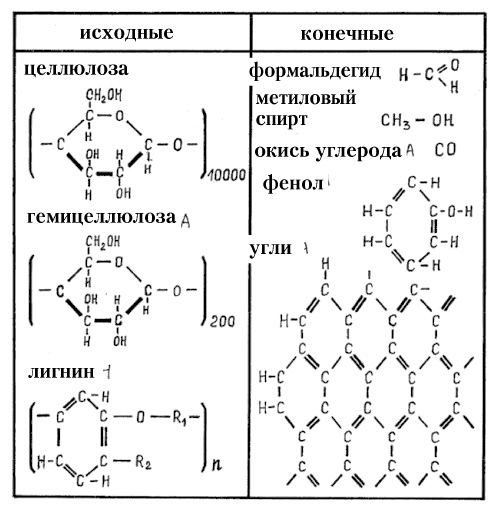

| Рис. 92. Химическая структура древесины и некоторых продуктов пиролиза (исходные и конечные продукты пиролиза древесины). Состав гимицеллюлозы приведён для гексозной части (пентозная часть содержит в кольце 5 углеродных атомов). |

Древесина состоит из трёх типов натуральных полимеров — длинноцепной целлюлозы, короткоцепных гемицеллюлоз (пентоз из пятичленных колец и гексоз из шестичленных колец) и лигнина, состоящего из бензольных колец (рис. 92). Пиролиз любых органических соединений идёт через разукрупнение (дробление, деление, разрыв, крекинг) молекул (и цепей молекул) с отделением кислородных соединений углерода, летучих углеводородов, молекул водорода и воды. Одновременно идёт агрегация углеводородных остатков в углерод через формирование бензольных колец C 6 H 6 (рис. 92), которые объединяются в двойные бензольные кольца (нафталиновые), затем в тройные (антраценовые) и так далее вплоть до сеток колец (микрокристаллов графита, а также высших непредельных углеводородов CnHm). При пиролизе твёрдых углеводородов образуется кокс (в случае каменного угля) или древесный уголь (в случае древесины). При пиролизе углеводородных газов (метана, пропана и т. п.) и паров углеводородных жидкостей (бензина, керосина, бензола и т. п.) образуется газовзвесь мелких углеродных частиц (чёрный дым), при осаждении дающая сажу (копоть). В любом случае образуется углерод в так называемой аморфной форме — в виде микрокристаллического (рентгеноаморфного) графита, имеющего связи с С-Н, а потому легковоспламеняющегося. Наибольшее дымление даёт лигнин (которого очень много в коре берёзы), но лигнин даёт и в 1,5 раза больше тепла при сгорании, чем целлюлоза.

Считается, что пиролиз начинается с пентозной части гемицеллюлоз и лигнина. Наибольшую вероятность обугливания имеет лигнин, поскольку он уже содержит в своём составе бензольные кольца (рис. 92). В этом легко убедиться. Достаточно положить на разогревающуюся чугунную плиту дровяной печи (или комфорку кухонной электроплиты) оразец древесины (например, обычную осиновую спичку без головки) и образец материала из практически чистой целлюлозы — хлопка, льна, бумаги (непроклееных сортов, например, туалетной). Хлопок (в виде ваты или марли) начинает буреть при 220-240°С (именно поэтому максимальная стандартная температура утюгов устанавливается равной 220°С). Выделяющихся горячих газов глазами не видно, поскольку они абсолютно прозрачны и бесцветны (как воздух) вплоть до плазменных температур 5000-7000°С, а химических реакций горения, которые могли бы окрасить газ, пока нет (температуры самовоспламенения газов превышают 450°С). При температурах 320-340°С хлопок начинает чернеть и комкуется (сжимается), над хлопком появляется белый дымок — это пары выделяющихся труднокипящих жидкостей конденсируются в холодном воздухе, превращаясь в туман. Самовоспламенение в виде появления тления обугленного остатка наблюдается при температуре выше 440°С. Древесина (осиновая спичка) начинает буреть уже при температурах 180-190°С, начинает выделяться белый дымок (туман жидкостей) при 230-250°С, а при 300°С становится абсолютно чёрной с полным сохранением исходной формы спички. Это указывает, что сажа от разложения лигнина оседает на каркасе целлюлозы. Поскольку именно лигнин вызывает раннее выделение горючих газов и сажи, удаление лигнина гидролизом снижает пожароопасность и дымление древесины. Так. известно, что некоторые народы в древности для обогрева курных помещений использовали именно вымоченный в реке, а затем тщательно высушенный хворост.

Процессы пиролиза, как правило, завершаются при нагреве древесины до 500-600°С. Но если продукты пиролиза заключить в герметичную ёмкость (бомбу) и нагреть их до более высоких температур, то состав продуктов пиролиза изменится. Этот факт очень важен для анализа процессов горения, поэтому вкратце остановимся на основных особенностях вторичного пиролиза. Во-первых, жидкие и газообразные продукты первичного пиролиза разрушаются до простейших соединений (Н₂O,СO₂, СО, Н₂ и т. п.) и добавочного количества углерода как в форме древесного угля, так и в виде сажи (в том числе и в виде дыма). При этом даже метан образует сажу именно через бензольные кольца. Во-вторых, древесный уголь (углерод) начинает газифицироваться — реагировать с водяными парами С+Н₂О ↔ CO+H₂. Количество воды в продуктах пиролиза очень велико, что видно хотя бы из того, что балансовую химическую формулу целлюлозы и гемицеллюлозы (С6Н10О5) можно представить в виде (С6(Н20)5)n, то есть комбинации (смеси) углерода и воды (поэтому целлюлозу называют углеводом). Приведём расчётный состав продуктов реакции газификации углерода в синтез-газ С+Н₂О→СО+Н₂ в условиях атмосферного давления газовой фазы рₒ=р(Н₂О)+р(СО)+р(Н₂) =1 атм, где р(Н₂О), р(СО) и р(Н₂) — парциальные давления водяных паров, окиси углерода (угарного газа) и водорода соответственно:

| Температура, °С | 700 | 800 | 900 | 1000 | 1100 |

| Температура, °K | 973 | 1073 | 1173 | 1273 | 1373 |

| р(Н₂О) в % об. (10⁻² атм) | 90,66 | 65,94 | 29,38 | 8,1 | 2,08 |

| р(СО) в % об. (10⁻² атм) | 4,67 | 17,03 | 35,31 | 45,95 | 48,96 |

| р(Н₂) в % об. (10⁻² атм) |

Приведённые численные данные могут быть легко перечитаны на другие давления газовой среды рₒ, исходя из соотношений равновесия p(C) •p(H₂O) = K₁(T) •p(CO) •p(H₂0), где р(С) — давление паров углерода (зависит только от температуры), K₁(T) — коэффициент равновесия реакции (зависит только от температуры), р(СО) = р(H₂O). При этом можно показать, что p(H₂O)/p(CO) = A₁(f₁(T)pₒ)¹/², где f₁(T) = K₁(T)/p(C), A₁ — коэффициент пропорциональности. Таким образом, снижение давления ро (то есть уменьшение количества воды) приводит к сдвигу реакции вправо (то есть к более высокому преобразованию Н₂О в СО).

В-третьих, древесный уголь (углерод) начинает газифицироваться в ходе реакции С+СО₂ ↔ 2СО. Приведём расчётный состав продуктов реакции при давлении газовой среды рₒ = р(СО₂)+(СО)=1 атм:

| Температура, °С | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

| Температура, °K | 873 | 973 | 1073 | 1173 | 1273 | 1373 | 1473 |

| р(CO₂) в % об. (10⁻² атм) | 99,86 | 98,38 | 90,05 | 64,7 | 27,2 | 8 | 2 |

| р(СО) в % об. (10⁻² атм) | 0,14 | 1,62 | 9,95 | 35,3 | 72,8 | 92 | 98 |

Пересчёт на другие давления ведётся по соотношениям р(С)р(СО₂)=K₂(Т)р²(СО), f₂(T)=K₂(T)/p(C). При этом р(СО₂)/р(СО) =A₂(f₂(T)pₒ)¹/², то есть снижение давления рₒ сдвигает реакцию вправо. В целом, реакция углерода с СО₂ (углекислым газом) начинается примерно при температурах на 100°С выше, чем реакция с Н₂О (водой), а учитывая, что воды в продуктах пиролиза намного больше, чем углекислого газа, то реакция газификации водой является ведущей.

Продукты высокотемпературного «вторичного» пиролиза, состоящие преимущественно из СО и Н₂, называются синтез-газом или газогенераторными газами. Такие газы вырабатывались в первой половине XX века в огромных масштабах для лесохимических производств, отопления, а также для использования в качестве топлива в двигателях внутреннего сгорания. До сих пор часто вспоминают довоенные советские грузовики-полуторки с бортовыми газогенераторами, вырабатывавшими для своего двигателя горючий синтез-газ из древесных чурок длиной сантиметров десять, которые по государственному план-заказу (разнарядке) заготавливались колхозами в огромных количествах.

Характер термического разрушения древесины при температурах ниже 300-350°С практически не зависит от того, в инертной среде или воздушной ведётся нагрев древесины. При более высоких температурах уже возможны процессы дополнительного окисления свободным кислородом C n H m O k +O₂ ® СО₂+Н₂О, в том числе аморфного углерода по реакции С+О₂ ® CO₂. Пиролиз называется окислительным в том случае, когда количество вводимого кислорода настолько мало, что теплота окисления остаётся намного меньшей, чем подвод тепла для пиролиза извне. Если же количество подводимого кислорода уже начинает обеспечивать большую величину теплового эффекта окисления, то окислительный пиролиз приобретает название горения.

В заключение напомним, что сухая безводная окись углерода СО (угарный газ) практически не реагирует с кислородом О₂ до температуры 700°С. Выше 700°С протекает медленная гетерогенная реакция, то есть реакция идёт не в объёме, а с первоначальной сорбцией СО на поверхности твёрдых материалов. Причём некоторые вещества способны существенно снизить температуру окисления СО (например, в составе катализаторов для очистки выхлопных газов автомобилей от угарного газа). На скорость окисления углерода сильно влияет присутствие даже небольших количеств водяного пара или водорода, при этом реакция может стать даже гомогенной (в объёме) вне поверхностей твёрдых материалов.

Состав пиролизного газа древесины

Алканы и алкены

*- представляет собой высокомолекулярные фенолы

Образующаяся при пиролизе парогазовая смесь конденсируется и образуется так называемая жижка. При отстаивании жижка разделяется на два слоя: более легкий – кислая вода и более тяжелый – отстойная смола. При производстве уксусной кислоты экстракционным способом образуется так называемая экстракционная смола, которая образуется в результате отгонки уксусной кислоты после экстракции кислой воды, подходящим растворителем. Жидкие продукты перерабатывают на смолы: отстойные, растворимые и экстракционные. При деструкции углеводной части древесины образуются ангидросахара, кислоты, лактоны и другие вещества, являющиеся основными органическими компонентами растворимой смолы. Термическая деполимеризация лигнина приводит к фенолам и к их полным и неполным эфирам, которые являются основной частью отстойной смолы. Отстойные смолы – вязкие, темно-коричневые жидкости, с резким запахом, плотоностью 1.06 – 1.22 г/см 3 , не растворимые в воде, растворимые в органических растворителях, состоящие из 45-65% фенолов, высших жирных кислот и высокомолекулярных фенолокислот, 10-15% летучих жирных кислот (от С2 до С7) и 25-30% нейтральных веществ. Их состав очень зависит от породы, но не сильно от способа пиролиза древесины. При перегонке этой смолы получают 4 фракции, различающиеся по температуре кипения: до 180°С – кислая вода и легкие масла; от 180 до 240°С – креозотовая фракция (флотомасла); от 240 до 310°С – антиокислитель (ингибиторная) фракция; выше 310°С – тяжелые масла. Нелетучий остаток получил название древесный пек.

Кислая вода состоит из уксусной, масляной, муравьиной, пропионовой и других кислот. Кислотность воды может достигать 10%, а выход легких масел – 2%. Масла всплывают над водным слоем. В основном кислая вода содержит уксусную кислоту (до 80% от общего количества кислот), остальные – в незначительном количестве. Ранее, большим спросом пользовалась лесохимическая уксусная кислота, которая применялась в пищевой промышленности, так как при производстве синтетической уксусной кислоты использовались токсичные и вредные вещества. По вкусовым качествам она даже превосходила синтетическую. Лесохимическая уксусная кислота получается разными способами – порошковым, азеотропным и экстракционным. По степени очистки её делят на четыре сорта: пищевую, чистую, техническую очищенную и техническую. Также на основе уксусной кислоты получали ацетатные растворитель: этил- и бутилацетат. Их использовали в лакокрасочной и химической промышленностях. Сейчас уксусную кислоту не получают этими способами. Также, можно отметить, что кубовый остаток, получаемый после отгонки уксусной кислоты тоже можно использовать как фенольный экстракт, содержащий 50-60% фенолов и 6-8% летучих кислот. Этот экстракт является сырьем для получения синтетических дубителей, основу которых составляют производные пирокатехина и пирогаллола. Легкие масла применяют в качестве вспенивателя при флотации руд цветных металлов и горючего. [2]

Отстойные смолы пиролиза древесины можно перерабатывать без предварительного фракционирования. Так, например, их используют в качестве консерванта для древесины, мягчителя при производстве резины, как бакелитовые водорастворимые клеи. Отстойную смолу перерабатывают также для получения поверхностно-активной добавки, которую применяют для гипсовых, цементных или бетонных смесей. Добавку вводят вместе с водой для затворения. Благодаря этой добавке улучшается вязкость смеси, снижается её расслаиваемость, что дает возможность перевезти бетон на большие расстояния. Следует отметить, что одновременно повышается морозостойкость и водонепроницаемость бетона. Эта добавка была использована при строительстве гидротехнических сооружений в сложных гидрологических и климатических условиях.

Древесный пек – нелетучий остаток при разгонке смолы на фракции. Это высоковязкое твердое или жидкое вещество черного цвета с блестящим изломом. По химическому составу – сложная смесь органических соединений; в основном – высокомолекулярные фенолокислоты (55-85%), которые по своей химической природе сходны с фенолоформальдегидными смолами. Остальные компоненты – нейтральные вещества (спирты, циклические альдегиды, кетоны, эфиры фенолов, углеводороды, 6-25%) и продукты конденсации фенолов с альдегидами. Пек не растворим в воде, но растворим во многих органических растворителях, в растворах щелочей образует эмульсии. В основном пек используют для получения древеснопековых литейных крепителей. Их применяют в качестве связующего при изготовлении стержней и форм в литейном производстве, а также как противопрогарное средство. Также пек идет как связующее при брикетировании углей.

В строительном деле применяется – омыленная древесная смола. Её получают омылением низкоплавкого древесного пека 20%-ным водным раствором NaOH. Омыленную древесную смолу используют в качестве пластифицирующей и воздухововлекающей добавки при получении бетонов для снижения их объемной массы, улучшения текучести, морозостойкости и большей однородности бетонов, а также её используют в литейной промышленности в качестве крепителя формовочных смесей. Изготовляют также пековый лак для покраски металлических и деревянных изделий, который готовят на основе пека и древесносмоляных растворителей. Смесь пека и тяжелых масел придает пластичность пеку и вместе с пробковыми опилками или лузгой применяют в обувном производстве для заполнения пространства между стелькой и подошвой и называют этот состав простилочным варом.

Растворимые смолы в пересчете на сухое вещество содержат 25-30% углеводов (левоглюкозан и другие ангидрогексозы), до 30% лактонов гидроксикислот, 10-20% летучих кислот, 15-25% фенолов и их производных. Характеризуются по элементному составу низким содержанием углерода – около 55%, в отличие от отстойной смолы (до 75%) и высоким содержанием кислорода – до 38% (около 18% в отстойной смоле). Растворимую смолу перерабатывают в виде водного раствора (кислой воды), содержащего 10-30% органических веществ. После упаривания раствора получают товарный продукт, получивший название литейный крепитель необесфеноленный. Для повышения качества продукта его обрабатывают известковым молоком и раствором щелочи при нагревании.

Если из кислой воды предварительно извлечь фенолы, а затем её упарить, то получают литейный крепитель обесфеноленный. Крепители применяют как связующее при изготовлении форм для чугунного и стального литья, а также как компоненты для улучшения технологических свойств литейных смесей. Если при упарке растворимой смолы окислить её кислородом воздуха, то получится древесная смола холодного отверждения, которую в сочетании с отвердителями используют как связующее холоднотверждающих стержневых смесей литейного производства. Также если омылить растворимую смолу после извлечения из неё уксусной кислоты, то получится поверхностно-активная лесохимическая добавка (ЛХД), которую можно использовать в керамической, строительной, химической и целлюлозно-бумажной промышленностях. В последней её применяют как добавку при сульфатной варке древесины. При наличии этой добавки повышается выход целлюлозы, уменьшается её жесткость и смолистость, ингибируется деструкция углеводного комплекса, катализируется щелочная делигнификация, увеличивается растворение экстрактивных веществ, что способствует снижению смоляных затруднений и уменьшению непровара. Также добавка проявляет поверхностно-активные свойства и увеличивает набухание клеточной стенки, что способствует более лёгкому проникновению реагентов для растворения лигнина.[5]

На основе фенольной части растворимой смолы был получен понизитель фенольный лесохимический (ПФЛХ). Получение и использование подробно описано в исследовании С.С.Сметаниной. Получение этой добавки основано на конденсации фенольного концентрата с формальдегидом в кислой среде. Образовавшийся новолак растворяют в щелочи и обрабатывают сульфитом натрия. После высушивания добавку ПФЛХ используют для регулирования реологических свойств глинистых суспензий, понижения вязкости глинистых промывочных жидкостей при бурении нефтяных и газовых скважин, в производстве фаянсовых и фарфоровых масс, как пластификатор в строительстве для бетонных смесей. ПФЛХ имеет ряд преимуществ, а именно: эта добавка оказалась не столь чувствительна к содержанию солей в промывочных растворах и функционирует при любом значении рН промывочного раствора. [4]

При температурах 300-320°С происходит деполимеризация целлюлозы с образованием левоглюкозана – 1,6-ангидро-β-D-глюкопиранозы. Ангидросахара находят широкое применение в различных синтезах дисахаридов, гликозидов, гуанидинопроизводных, так как легко вступают в реакции присоединения с разрывом кислородных мостиков. Левоглюкозан представляет интерес для синтеза полимеров различного строения из-за присутствия в нем способного к размыканию семичленного цикла и трех вторичных гидроксилов. Установлено, что гидроксильные группы при втором и четвертом атомах углерода обладают повышенной реакционной способностью. В свою очередь наличие трех гидроксильных групп позволяет синтезировать простые и сложные полиэфиры левоглюкозана, полиуретаны, эпоксиды и прочие реакционные олигомеры.

Из жидких продуктов пиролиза древесины получают препарат для копчения мясных и рыбных продуктов, который получил название «Вахтоль». Состав фенольной части этого препарата включает в себя преимущественно одно- и двухатомные фенолы: гваякол (25,3 %), п-крезол (18%), пирокатехин (10 %), о-крезол (7%), метилгваякол (6%), собственно фенол (5 %). Благодаря этим фенолам коптильный препарат противостоит окислению и прогорканию продукции при хранении. Препарат представляет собой прозрачную жидкость от желтого до светло-коричневого цвета, плотностью от 1,010 до 1,025 г/см 3 .

Из вышесказанного видно, что жидкие продукты пиролиза древесины являются ценными побочными продуктами лесохимической промышленности и могут быть использованы для получения товарных продуктов самого широкого применения. Так как технологии переработки этих побочных продуктов были разработаны 50-60 лет назад, то в новых условиях хозяйственной деятельности лесохимических заводов предлагаемые технологии требуют пересмотра и модернизации с учетом существующих экономических и экологических требований.

Пиролиз древесины и режимные факторы процесса пиролиза

все о биотопливе и твердотопливных котлах

- все категории

- Общая информация 243

- Брикеты из торфа 8

- Брикеты топливные 61

- Древесный уголь 36

- Дрова 34

- Пеллеты древесные 92

- Пеллеты из лузги 16

- Пеллеты из соломы 22

- Пеллеты из торфа 13

- Щепа, стружка, отходы 45

- Дымоходы 45

- Енергетические комплексы 10

- Камины, печи для дома 208

- Комплектующие 17

- Пиролизные котлы (печи) 25

- Твердотопливные котлы 111

- Отопление, энергосбережение 125

- Проекты и услуги 4

- Сбор и утилизация отходов 20

Пиролиз древесины (сухая перегонка древесины) — разложение древесины при нагревании до 450 °C без доступа воздуха с образованием газообразных и жидких (в т. ч. древесной смолы) продуктов, а также твердого остатка — древесного угля.

Сухая перегонка древесины — один из первых процессов химической технологии. Начиная с XII в. ее широко использовали в России для выработки сосновой смолы (служит для просмолки деревянных судов и пропитки канатов); этот промысел носил название смолокурение. С развитием металлургии возник другой промысел, также основанный на сухой перегонке древесины, — углежжение с получением древесного угля. Начало промышленного применения пиролиза древесины относится к XIX в., сырьем являлась только древесина лиственных пород, главным продуктом — уксусная кислота.

Для осуществления процесса в настоящее время обычно применяют древесину лиственных пород (напр., березы), реже (главным образом при комплексной переработке сырья) — древесину хвойных пород. При пиролизе древесины березы (влажность 10-15%) получают 24-25% древесного угля, 50-55% жидких (так называемая жижка) и 22-23% газообразных продуктов. Чем больше размер кусков древесины, взятой для пиролиза, тем крупнее твердый остаток, хотя в результате неравномерной усадки сырья и бурного выделения летучих продуктов происходит растрескивание обугливающегося материала и образуется до 20% мелкого угля с размером частиц менее 12 мм. Полученный древесный уголь после сортировки по размеру кусков направляют непосредственно потребителю или на переработку.

При хранении и переработке жижки отстаивается древесная смола (7-10%) и одновременно протекают многочисленные превращения ее компонентов; из смолы выделяют широкий ассортимент ценных продуктов. Отстоявшаяся жижка имеет плотность 1,025-1,050 г/см ³ и содержит 6-9% по массе уксусной кислоты и ее гомологов, 2,5-4,5% метанола, 5-6% соединений разных классов (альдегидов, кетонов, сложных эфиров и т.д.), 4,5-14% растворимой древесной смолы и 67-81% воды. Уксусную кислоту извлекают из жижки чаще всего экстракцией и путем ректификации и химической очистки перерабатывают в пищевой продукт.

Газообразные продукты (неконденсирующиеся газы) включают диоксид (45-55% по объему) и оксид (28-32%) углерода, водород (1-2%), метан (8-21%) и другие углеводороды (1,5-3,0%). Состав неконденсирующихся газов зависит от конечной температуры пиролиза, скорости и способа нагрева (с внутренней или наружной циркуляцией теплоносителя — обычно топочных газов, получаемых при сжигании топлива и неконденсирующихся газов); теплота их сгорания колеблется от 3,05 до 15,2 МДж/м ³ .

Перечисленные факторы, а также порода, качество и влажность древесины определяют выход продуктов ее пиролиза. С повышением температуры возрастают выходы древесной смолы и неконденсирующихся газов, но снижаются выходы древесного угля, уксусной кислоты и спиртовых продуктов; уголь образуется с более высоким содержанием углерода. Средний выход основных продуктов пиролиза древесины составляет (в расчете на сухую древесину): уксусная кислота 5-7%, древесная смола 10-14%, древесный уголь (в расчете на нелетучий углерод) 23-24%.

В основе пиролиза древесины лежат свободнорадикальные реакции термодеструкции гемицеллюлоз, целлюлозы и лигнина, протекающие соответственно при 200-260, 240-350 и 250-400°C; соотношение констант скоростей при 320°C составляет 10:1:0,25. Кинетические характеристики пиролиза древесины и ее компонентов, найденные разными авторами, заметно различаются. Реакции распада древесины, гемицеллюлоз, целлюлозы и лигнина имеют первый порядок, а энергии активации этих реакций изменяются в значительных пределах; для упомянутых компонентов древесины соответственно 70-80, 135-210 и 55-110 кДж/моль. Константа скорости пиролиза древесины выше, чем у целлюлозы, и, например, при 350°C для различных пород находится в диапазоне (2,8-8,3) 10 -3 с -1 . Пиролиз древесины — экзотермический процесс, при котором выделяется большое кол-во теплоты (1150кДж/кг).

Принципиальная технологическая схема пиролиза древесины: разделка сырья на куски (тюльку); сушка разделанной древесины; собственно пиролиз в специальных печах или ретортах; охлаждение угля и его стабилизация (для предотвращения самовозгорания); конденсация паров летучих продуктов. Наиболее продолжительная и энергоемкая стадия — сушка древесины с влажностью 45% до влажности 15%.

Техника пиролиза древесины разнообразна, но большинство применяемых в мировой практике печей и реторт устарело и не отвечает современным требованиям. Наиболее совершенна технология пиролиза древесины с использованием непрерывно действующего оборудования. В последние, порциями загружают древесину и периодически выгружают уголь.

Переходя к режимным факторам, мы рассмотрим зависимость процесса от скорости обугливания, давления в аппарате, конечной температуры и среды, окружающей элемент древесины.

Скорость. На основании лабораторных опытов можно сделать вывод, что скорость процесса оказывает заметное влияние в основном на стадию распада, проходящую в интервале температур 260-290°C. Интенсивная подача тепла в это время при измельченной древесине ведет к повышению выхода смолы и снижению выхода угля при практически не меняющихся выходах низкомолекулярных продуктов: кислоты, метанола, альдегидов. Можно предположить, что при медленном нагреве часть смолы коксуется на поверхности угля, увеличивая его выход и, одновременно, кислород, находящийся в древесине, ассимилируется с водородом, давая воду, и с углеродом — СО2.

При быстрой гонке резко увеличивается выход газов и уменьшается выход угля и жидких дистиллятов. Большое влияние на выходы оказывает повышенное давление, образующееся при интенсивном нагреве внутри аппарата. Еще сильнее влияет в этом случае скорость вывода продуктов пиролиза из сферы реакции. Чем быстрее выводится смола, тем больше ее выход.

Давление в аппарате. Оно оказывает большое влияние на ход процесса термического распада. Например, при изменении давления от 200 атм до 5 мм рт.ст., выходы (на абсолютно сухую лиственную древесину) угля и метанола падают от 34 до 20 % и от 3,1 до 1,2 % соответственно, но возрастает выход уксусной кислоты и смолы.

Одновременно при вакууме резко изменяется состав жижки: в ней появляется большое количество редуцирующих веществ о совершенно отсутствует осадочная смола.

Эти зависимости в аппаратах промышленного типа не используются, так как экономический эффект от их осуществления не окупит технические осложнения, возникающие при организации высокотемпературного процесса в металлических аппаратах в условиях давления или вакуума.

Конечная температура процесса. Продукты, выделяющиеся при пиролизе древесины, образуются в широком диапазоне температур. Каждый из продуктов имеет определенную температуру начала образования, свой максимум и конец образования. Максимумы подавляющего числа продуктов термического распада древесины относятся к температурному интервалу, соответствующему экзотермической реакции (выделение избыточного тепла). При этом существуют важные температурные точки:

- 260 °C — когда древесина становится бурой, отдав конституционную и некоторое количество реакционной влаги, СО2, муравьиной и уксусной кислот.

- 400 °C — когда отделение основной массы жидких продуктов уже закончено.

Дальнейшее повышение темпратуры процесса (прокалка) приводит к отделению небольшого количества (1,5-2%) тяжелых смол, значительно увеличивает выход неконденсируемых газов и дает уголь с повышенным содержанием углерода — до 90-95 %.

Среда. Ход и результаты пиролиза в значительной степени зависят от среды, в которой находится нагреваемая древесина. Обычной, наиболее часто встречающейся на практике средой является газовая, или, точнее, парогазовая. В реторте древесина подвергается пирогенному распаду в слабом токе благодаря естественной конвекции продуктов ее же распада.

В установках типа УВП-5 (распространенных у малого предпринимательства) древесина нагревается дымовыми газами, содержание кислорода в которых сильно понижено, газы проходя через толщу древесины отдают тепло до начала экзотермической реакции, после чего важным критерием является недопущение кислорода в пиролизную камеру во избежании перегрева и разрушения печи.

Несколько обособленно стоят процессы пиролиза, протекающие в среде перегретого водяного пара, водной и высококипящих нейтральных жидкостей. Разложение древесины в токе перегретого водяного пара приводит к отщеплению метоксильных групп, резкому повышению выхода летучих кислот и альдегидов, появлению в дистилляте веществ углеводного характера, снижению выхода угля и полному отсутствию осадочной смолы. Такие технологии используются преимущественно для изучения химических процессов.