- Как сделать вагонку на циркулярке

- AlfFisher. Моя работа

- Страницы

- Популярные сообщения

- понедельник, 21 декабря 2015 г.

- Самодельная деревянная вагонка.

- Всем – привет :).

- О самодельной вагонке – моя сегодняшняя статья.

- Как сделать вагонку своими руками в домашних условиях

- Определение и разновидности вагонки

- Сфера применения

- Популярные размеры

- Промышленное производство

- Особенности самодельной вагонки

- От чего зависит качество

- Выбор материала

- Породы древесины

- Как самому сделать вагонку: материал, инструменты, процесс изготовления

- Из чего будем делать вагонку

- Инструмент для работы

- Этапы изготовления вагонки

- Деревянная вагонка своими руками – 3 способа самостоятельного изготовления

- Что нужно знать о материале

- Как вагонка делается на производстве

- Способ 1: производство вагонки на ленточной пилораме

- Способ 2: производство вагонки с использованием циркулярной пилы

- Способ 3: производство вагонки с использованием фрезерного стола

- Подведем итоги

- Как сделать вагонку на циркулярке

- Как сделать вагонку своими руками в домашних условиях

- Определение и разновидности вагонки

- Сфера применения

- Популярные размеры

- Промышленное производство

- Особенности самодельной вагонки

- От чего зависит качество

- Выбор материала

- Породы древесины

Как сделать вагонку на циркулярке

AlfFisher. Моя работа

Этот блог дополняет мою страницу на Ютуб.

Страницы

- HOME

- YouTube

- ABOUT ME

- CONTACTS

Популярные сообщения

понедельник, 21 декабря 2015 г.

Самодельная деревянная вагонка.

Всем – привет :).

Недавно мне задали вопрос:

Евгений Коровченко 5 дней назад :

“– Марк а не подскажешь , можно ли делать вагонку с помощью циркулярки и фрезера?”

О самодельной вагонке – моя сегодняшняя статья.

Итак что нужно для этого.

Сначала нужно определиться с материалом и размерами.

Например вагонка из елки выглядит более “мягко” так как дерево светлое и не имеет ярко выраженных сучков, елка – легко обрабатывается.

Сосна – напротив имеет ярко выраженную текстуру, и темные сучки. И при обработке дает больше сколов.

Хорошо смотрится вагонка из ольхи, но этот материал более дорогой.

Осину я бы не стал рекомендовать, из-за не яркой текстуры, бледного цвета и не очень хорошего качества поверхности – эта порода довольно мягкая и дает “ворс” который нужно убирать длительной шлифовкой

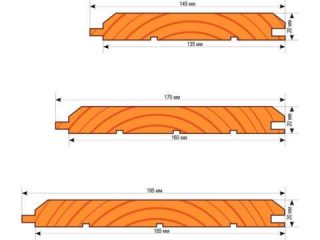

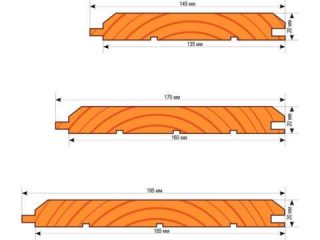

Идем дальше – определяемся с размерами.

В последнее время вагонка, которая идет на декоративную отделку – становится все тоньше и тоньше.

Уже практически невозможно найти вагонку толщиной 20 – 22 мм, и все чаще попадается толщина 18 и даже 16.

Тонкая вагонка – это не так уж и плохо, если ширина рейки не велика.

Желательно при выборе размера соблюдать соотношение толщины к ширине в пределах 1: 4,5 – 5,5 причем чем уже и толще вагонка, тем меньше у нее склонность к короблению.

Допустим размер вагонки будет 16 х 70. Для получения такого размера можно взять стандартную доску 40 х 150, или заказать на пилораме доску 38 х 150 и порезать на циркулярке на 4 части.

То что циркулярка должна иметь глубину пропила не менее 75 мм – думаю понятно :).

Конечно можно резать доску на пиле с меньшим пропилом (сначала по ширине а потом по толщине), но для этого придется распускать брусок с двух сторон.

Допустим с распилом мы справились и получили заготовки 18 х 73 +/- 1 мм.

В идеале – заготовки для вагонки нужно пропустить через рейсмус

Но если рейсмуса нет – можно пойти другим путем – использовать ручной электрорубанок, закрепленный на примитивное приспособление в виде корыта (доски с двумя брусками по краям. Бруски определяют толщину заготовки вагонки).

Рабочую часть корыта нужно пропитать расплавленным парафином – для лучшего скольжения.

Итак – рейки откалиброваны по толщине – теперь можно приступать к фрезерованию кромок.

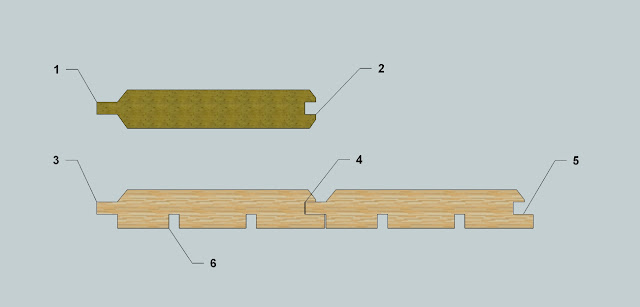

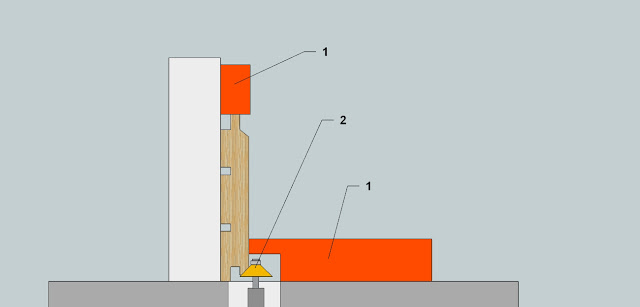

Существуют 2 основных типа вагонки: симметричная и несимметричная Рис. 1.

|

| Рис. 1 Симметричная и Не симметричная вагонка. |

1 – гребень и 2 – паз Симметричной вагонки.

Но я бы рекомендовал делать НЕ симметричную вагонку.

Во-первых для ее изготовления не нужен “вагоночный набор” фрез, можно обойтись одной конической 30 или 45-градусной фрезой.

Паз и гребень на вагонке эффективней фрезеровать пильным диском, хотя можно использовать Т – образную фрезу (грибок) с шириной режущей части 4 – 4,5 мм.

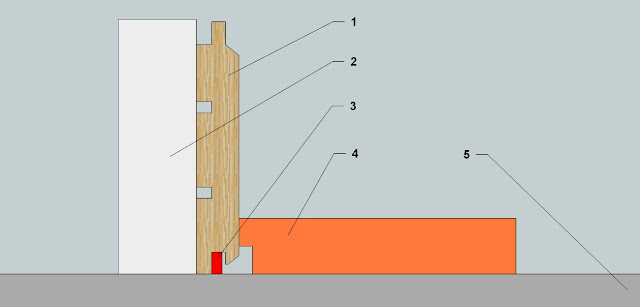

Во-вторых – крепить такую вагонку значительно легче, так как расширенная полка (5) Рис. 1 – позволяет забивать ее как гвоздями Рис. 2, так и скобами – используя пневмостеплер.

|

| Рис. 2 Крепление вагонки гвоздями. |

И В-третьих – на вагонке можно (и нужно) делать компенсационные пазы (6) Рис.1, которые уменьшают коробление рейки.

Глубина паза – 1/3 – 1/2 толщины вагонки, ширина – 3-4 мм.

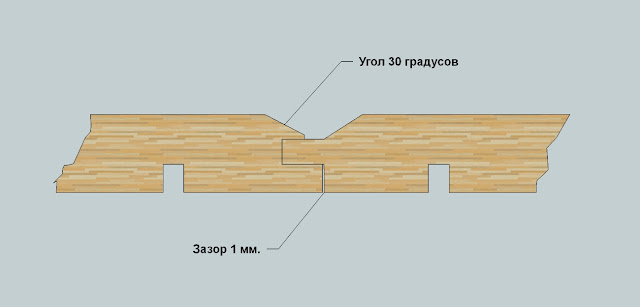

Угол скоса и размеры сопряжения (паза и гребня) вагонки могут варьироваться.

При увеличении толщины заготовки (18 – 22 мм) толщину гребня нужно увеличивать до 5 – 6 мм.

На Рис. 3 даны размеры для вагонки толщиной 16 мм.

|

| Рис. 3 Основные размеры паза и гребня. |

Если нет возможности рейсмусовать заготовки или сделать калибровочное приспособление из электрофуганка, то можно обойтись качественным распилом (пилой с напайками) и шлифованием (ленточной шлифмашиной)

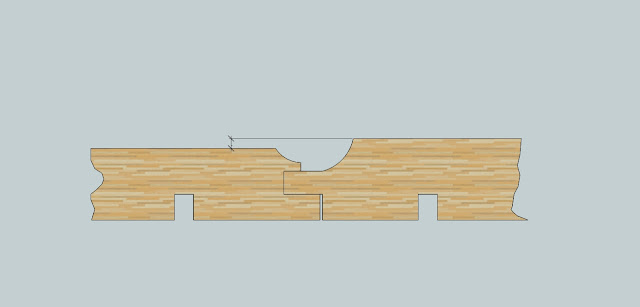

В этом случае есть смысл увеличить наклон скоса до 30 градусов Рис. 4, таким образом перепады толщины будут менее заметными.

|

| Рис. 4 Скос кромки и зазор в сопряжении. |

Чтобы сопряжение паз – гребень происходило качественно, выборка на нижней стороне гребня делается на 1 – 2 мм больше.

|

| Рис. 5 Радиусная форма кромок вагонки. |

В том случае, когда толщина пропила циркулярки не соответствует ширине паза (4 -5 мм) – выборку паза следует производить за 2 прохода, не переворачивая деталь (ведь паз не симметричен по оси вагонки) а перемещая прижим (4) и линейку (2).

|

| Рис. 6 Фрезерование паза на циркулярной пиле. |

1 – заготовка вагонки. 2 – линейка. 3 – пильный диск. 4 – прижим. 5 – пильный стол.

Чтобы получить качественный паз и гребень – при фрезеровании обязательно нужно использовать прижимы (4).

О самодельных прижимах я не раз рассказывал в своих видео:

—

С пазами и гребнями – разобрались. Компенсационные пазы – думаю особой сложности не представляют и остался последний момент – фрезерование скосов.

Фрезеровать в любом случае нужно на столе. Причем стол может быть совсем примитивным, например таким:

—

А можно просто привинтить фрезер к листу 12 – 15 мм. фанеры и поставить лист на перевернутую вверх ногами табуретку, привинтив его к ножкам на пару шурупов.

В качестве упорной линейки – можно использовать ровную рейку с вырезом под фрезу, которая закрепляется на листе при помощи 2х “С” образных струбцин.

На линейку (или на рейку) крепится один прижим (1) Рис. 7, а второй – привинчивается к самому столу.

|

| Рис. 7 Фрезерование скосов. |

1 – передний и верхний прижимы. 2 – фреза.

После фрезерования желательно пошлифовать лицевую сторону вагонки при помощи ленточной шлифмашины и скруглить острые углы – шлифовальной губкой.

А это видео в продолжение темы вагонки:

–

Как сделать вагонку своими руками в домашних условиях

Вагонка – популярный материал для отделки. Стоимость зависит от многих факторов. Доски из хорошего красивого дерева стоят заметно выше. Однако вагонку можно изготовить самостоятельно.

- Определение и разновидности вагонки

- Сфера применения

- Популярные размеры

- Промышленное производство

- Особенности самодельной вагонки

- От чего зависит качество

- Выбор материала

- Породы древесины

- Набор инструментов и оборудования

- Подготовка материала

- Распиливание доски

- Фугование доски

- Изготовление вагонки

- С помощью фрезера

- С помощью циркулярки

- Что делать с остатками доски

Определение и разновидности вагонки

Вагонка — доска для отделки стен внутри и снаружи здания

Вагонка – отделочная доска. Первоначально от обычной она ничем и не отличалась, кроме небольшой толщины. Позднее в боковых сторонах стали прорезать пазы и выступы, чтобы при монтаже материал образовал более ровную и прочную поверхность.

Различают обычную вагонку и евровагонку. Первый вариант чаще изготавливается из древесины с влажностью до 25%, что приводит к усыханию и короблению материала. Шипы и пазы не слишком выражены, так что под нагрузкой доски расходятся. Евровагонка производится из сухой древесины – не более 15%, размеры ее более точны, а шипы и пазы больше. Кроме того, на внутренней стороне ламелей есть вентиляционные канавки, что снижает риск появления конденсата.

Вагонка выпускается разной конфигурации. С лицевой стороны выбираются фаски – скругленные или угловатые, что придает ламелям более интересный вид. Различают следующие профили:

- softline – возле шипа выбирается древесина, фаска имеет скругленную форму, что помогает стекать воде и конденсату;

- штиль – имеет большую толщину – до 25 мм, возле шипа древесину не убирают, но верхняя часть профиля имеет скругленные углы;

- ландхаус – лицевая сторона фрезеруется, здесь формирует несколько выступов и углублений, чтобы собранная отделка образовывала определенный узор;

- блокхаус – вся лицевая часть равномерно скруглена и имитирует оцилиндрованное бревно;

- американка или корабельная вагонка – с лицевой стороны срезана под углом.

Выпускают также двухстороннюю вагонку. Обе ее стороны являются лицевыми. Материал используется для сборки тонких межкомнатных перегородок.

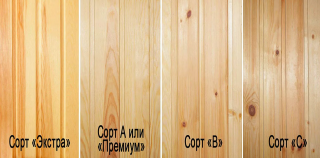

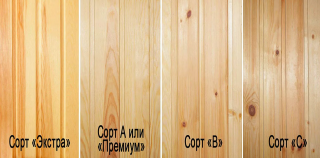

Характеристики и внешний вид вагонки зависят от сортности используемого дерева. По этому признаку различают следующие классы.

- Экстра – или бессучковый. Трещины, сколы, пятна или смоляные кармашки на лицевой стороне исключены. Допускается 1 здоровый светлый сучок на 1 погонный метр.

- Класс А – допускается 2–3 здоровых сучка на 1 погонный метр, а также микротрещины и мелкие непростроги. Некоторые производители подобные дефекты зашпаклевывают. Количество досок, сделанных из сердцевины ствола, не превышает 30% от общего объема.

- Класс В – разрешается 2 выпадающих сучка и трещины длиной в 30 мм на лицевой стороне на 1 погонном метре. Допускаются и смоляные кармашки. Если материал сделан из хвойных пород, могут встречаться участки со следами повреждения насекомыми, но не более чем 10% от объема.

- Класс С – допускает очень большое количество дефектов, кроме гнили, плесени, сколов глубже половины толщины. Здесь могут встречаться выпавшие сучки, сквозные трещины, засмоленность.

Классифицируют ламели также по породе дерева.

Сфера применения

OLYMPUS DIGITAL CAMERA

Вагонка изначально разрабатывалась для отделки транспортных средств. Однако ее удобство, привлекательность и простота в монтаже обеспечили более широкое применение. Ламели используют:

- для обшивки стен и даже потолка в жилых помещениях и некоторых офисных, где допускается такая отделка;

- для облицовки балконов и лоджий, где выбор материалов ограничен;

- для отделки сауны, бани, предбанника и других помещений в банном комплексе;

- для облицовки фасадов зданий;

- для обшивки подвальных помещений, гаражей, мастерских;

- вагонку нередко берут и для сооружения заборов и красивых ограждений.

Материал применяют не совсем традиционным образом. Из вагонки делают фасады шкафов, реечные или глухие двери, тонкие межкомнатные перегородки, декоративные ширмы и прочее.

Популярные размеры

Изготовление вагонки промышленным методом подразумевает стандартизацию размеров. ГОСТом регламентируется только ширина и толщина. Длина изменяется от 2100 до 6000 мм и больше. Длинные встречается редко, поскольку работать с такими длинными досками неудобно.

Типовые размеры:

- ширина – 80, 100, 110, 120, 150 мм;

- толщина – 12,5, 13, 16, 19, 25 мм.

Промышленное производство

Производственная технология получения ламели включает несколько этапов. Поскольку речь идет о крупных партиях, используют мощное профессиональное оборудование.

- Сначала изготавливают обрезную доску.

- Затем ламели высушивают на открытом воздухе или в камере. Влажность качественного материала не превышает 12–15%.

- Доски обстругивают с лицевой стороны и придают нужную форму.

- На станках подвергают материал фальцовке и шпунтовке, формируя не только шипы и пазы на боковых сторонах, но и специфический профиль вагонки: ланхудахус, штиль, американка.

- Материал очищают от грязи и пыли. Доски проходят стандартную проверку и сортируются по качеству и сортности.

Оборудование, используемое для разделки и формовки ламелей мощное, но не сложное. В домашних условиях можно выполнить те же работы на фрезерном станке, несколько его модифицировав.

Особенности самодельной вагонки

Вагонка своими руками выполняется именно из того дерева, какое требуется потребителю. Самостоятельно можно подобрать не только цвет и рисунок, но даже такое расположение сучков и пятнышек, чтобы подчеркнуть особенность материала.

От чего зависит качество

Для изготовления вагонки нужно брать качественный материал

Качество материала, сделанного своими руками, определяется следующими факторами.

- Для вагонки нужно брать хорошую обрезную доску. Иначе корректировать толщину изделия будет весьма сложно.

- Дефекты материала – сучки, кармашки, трещины – весьма затрудняют работу. Следует распланировать раскрой так, чтобы дефекты не оказывались на участках обработки.

- Доски с гнилью, черными сучками, очень кривые покупать нельзя, в домашних условиях с такими повреждениями не справиться.

- Все инструменты, используемые в работе, должны быть в идеальном состоянии.

- Во время работы следует следить за чистотой на станке. Мелкую древесную пыль и стружки периодически сдувают, циркулярную пилу остужают. В противном случае срезы и пропилы получаются менее ровными.

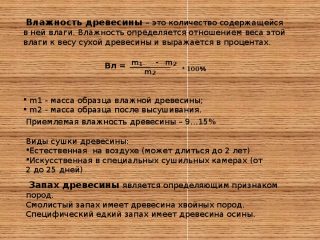

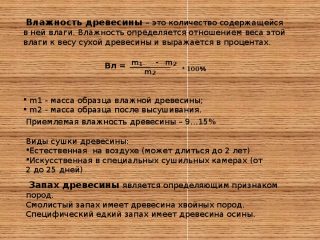

- Предпочтительнее сухая доска. Она режется лучше и не дает усадки. Ламели из древесины естественной влажности имеют неточные размеры, а после монтажа отделку может повести.

На качество обшивки влияет и выбранный профиль. Вырезание вентиляционных бороздок существенно облегчает вывод влаги. Такая отделка прослужит намного дольше.

Выбор материала

Вагонку своими руками можно изготовить из любой древесины. Но если нужно получить отделку высокого качества, к выбору материала следует подходить тщательно.

- Сортность – чем выше класс доски, тем более высокого качества получаются ламели. Сучки, кармашки, трещины портят внешний вид и существенно снижают его прочность, стойкость к действию влаги и к износу. От несортового материала стоит сразу отказаться.

- Влажность – предпочтительнее сухая древесина с влажностью в 12–15%. Если показатель выше, придется в процесс изготовления вагонки включить и сушку.

- Размеры досок ограничены. На домашнем станке можно обрабатывать материал толщиной не более 2 см и шириной не более 10 см.

Важно подобрать породу дерева, так как ее характеристики определяют назначение обшивки.

Породы древесины

Изготавливают вагонку из хвойных и лиственных пород.

- Сосна – самый распространенный материал, так как дешев, доступен и позволяет подобрать большой объем первосортного материала. Древесина сосны довольно устойчива к гнили, так как содержит большое количество смол. Тем не менее ее нужно защищать от действия влаги, а пар она переносит совсем плохо. Сосновые ламели чаще идут на внешнюю обшивку. При этом вагонку следует окрашивать, прогрунтовывать, покрывать лаком.

- Лиственница – более дорогой материал, но обладающий очень высокой стойкостью к действию воды. Такие ламели в защите не нуждаются и служат десятилетиями, поэтому тоже обычно применяются для обшивки фасада. Лиственница содержит больше сучков и кармашков, однако такие дефекты мало влияют на ее качество.

- Кедр – дорогой вариант. Кедровая древесина очень красива, тверда, прочна, устойчива к воде и пару. Обладает лечебными свойствами. Применятся для отделки жилых комнат и особенно рекомендуется для обшивки бани или сауны.

- Дуб – элитный первоклассный вариант. Древесина твердая, очень прочная, необычайно красивая и долговечная. Однако самостоятельно изготовить дубовую вагонку сложно.

- Липа – прекрасный вариант для бани и детской. Дерево светлое, шелковистое на ощупь, чудесно пахнет. Липа устойчива к действию пара и плохо проводит температуру, поэтому даже в финской сауне она чрезмерно не нагревается.

- Ольха – тоже рекомендуется для обшивки сауны и парилки. Плохо проводит тепло, не накапливает влагу, обладает очень хорошими звукоизоляционными свойствами. По внешнему виду уступает липе. Кроме того, ольха не столь долговечна.

- Береза – красивая древесина, но склонная к короблению и растрескиванию. Работать с березой на домашнем станке очень сложно.

Как самому сделать вагонку: материал, инструменты, процесс изготовления

При отделке стен и потолков часто используется деревянная вагонка. Этот материал удобен и обладает привлекательным внешним видом.

Еще одним преимуществом вагонки является то, что вагонку можно сделать самому. Конечно, для этого нужно узнать саму технологию производства, а также приобрести некоторое дополнительное оборудование. Но после этого, производство вагонки может стать для вас дополнительным источником дохода.

Итак, в этой статье мы узнаем как делается вагонка своими руками, какой инструмент и материалы для этого необходимы.

Из чего будем делать вагонку

Прежде чем рассказать о том, как сделать вагонку, необходимо разобраться с требуемыми материалами и инструментами. В первую очередь нужна древесина, ведь именно из нее выбудете изготавливать изделия. В дело идет неотесанная доска длиной до двух метров. Боле длинные заготовки использовать не стоит, так как их обработка будет довольно сложной.

Если говорить о ширине, то она должна быть больше ширины вагонки. Как правило, приобретаются доски в 8-10 сантиметров. Из такой заготовки получится одно изделие. Но можно покупать и более широкий вариант, в таком случае из одной доски можно сразу получить две и более вагонки.

Сама древесина должна быть сухой, с влажностью менее 20 процентов. В противном случае готовая вагонка после монтажа может «покоробиться». Кроме этого, выбирайте доски без сучков и признаков гниения.

Для изготовления выбирается порода древесины в зависимости от места использования готовых изделий.

Если вы делаете вагонку для отделки бани, то лучше брать ольху, дуб или ясень. Эта древесина легко выдерживает большую влажность и перепады температур. Для сухих помещения можно приобретать доски хвойных пород. Такой материал более дешевый.

Инструмент для работы

Кроме этого, для работы вам понадобятся следующие приспособления:

- фрезы для вагонки. Для этого можно использовать настольный универсальный станок для вагонки;

- пила циркулярная для распила досок на нужные отрезки;

- измерительные принадлежности.

Также желательно приготовить специальные пропитки. Этими материалами обрабатываются готовые изделия. В результате пропитки вагонка будет защищена от насекомых и плесени. Также можно использовать вещества, которые предохраняют материал от возгорания.

Этапы изготовления вагонки

Теперь переходим непосредственно к самому производству. Стоит сразу отметить, что процесс изготовления вагонки своими руками – это довольно кропотливая работа. Чтобы все получилось правильно и впоследствии радовала вас (или ваших заказчиков) необходимо запастись терпением. В противном случае готовые изделия получатся разной толщины и ширины, а значит, внешний вид отделанной вагонкой поверхности будет испорчен.

Сам процесс изготовления вагонки своими руками будет складываться из следующих этапов:

- первым делом распиливаем доски на отрезки нужной длины;

- далее, заготовки нужно распилить вдоль, чтобы получились дощечки требуемой ширины;

- следующим этапом будет фугование;

- в заключение делаем пазы.

Первый этап не представляет большой сложности. Достаточно разбить доску по длине на нужные отрезки и распилить ее поперек при помощи циркулярной пилы. Самым важным является второй этап производства. При распиле доски вдоль, важно чтобы все заготовки получились одинаковой ширины. В противном случае отделанная вагонкой поверхность будет выглядеть некрасиво.

Для выполнения второго этапа на заготовке вычерчиваем ровную линию с одного края. Для этого лучше воспользоваться карандашом синего или зеленого цвета, он будет лучше заметен на поверхности. Далее, при помощи циркулярной пили отпиливаем один край. Лучше сразу обработать таким способом побольше досок, так вся работа будет выполнена быстрее.

Следующие действия потребуют от вас внимательности. Необходимо переставить пилу по линейке, чтобы второй отпил, точно отмерил нужную нам ширину. После настройки станка приступаем к отпиливанию второй стороны будущей вагонки.

Далее, приступаем к фугованию. Этот процесс позволит придать заготовке ровную поверхность, а также сделает все изделия одинаковой толщины. Чтобы именно так и получилось, запомните, сколько раз вы пропустили каждую сторону через фуговальное приспособление. Затем все остальные заготовки обрабатываете такое же количество раз.

Для проделывания пазов используем специальные фрезы для вагонки. Это приспособление устанавливается на станок вместо циркулярной пилы. При помощи фрезы проделываются пазы с обоих торцов вагонки. При этом следите, чтобы их размеры были одинаковыми.

Фрезерование пазов вагонки

Для такой работы желательно иметь универсальный деревообрабатывающий станок. Такое устройство снабжено всеми необходимыми приспособлениями для обработки деревянных заготовок. Как правило, такой станок оснащается фуговальным устройством и циркулярной пилой. При этом он имеет удобную для обработки древесины рабочую поверхность. С таким станком сделать вагонку своими руками будет несложно.

Из видео вы узнаете как сделать и применить специальные прижимы для более эффективной фрезеровки пазов вагонки.

Во время работы стоит воспользоваться некоторыми советами и рекомендациями от специалистов:

- в первую очередь нужно правильно работать с самим деревообрабатывающим станком. При нарезке заготовок под вагонку вдоль, необходимо доску уложить на рабочую поверхность. Далее, ее движение к циркулярной пиле осуществляется при помощи тела. Именно им, а не руками, нужно толкать заготовку. В этом случае риск получить травму значительно снижается;

- чтобы вагонка получилась одинаковой ширины, можно при переустановке пилы для распила второй стороны заготовки, использовать в качестве линейки уже готовое изделие;

- после выполнения всей работы у вас останется много древесных отходов. Не стоит сразу от них избавляться. При распиле заготовок получается много тонких дощечек, их можно использовать в качестве реек для создания обрешетки. В этом случае у вас получится существенно сэкономить на материале.

Кроме этого, можно проделать еще одну работу. Она не является обязательной, но позволит придать готовой вагонке более эстетичный внешний вид. При помощи специального приспособления можно снять фаски небольшого размера с торцов. Также нужно отшлифовать все поверхности.

После всех манипуляций у вас получится готовая, красивая и практичная вагонка. Осталось только обработать ее пропитками, и можно приступать к монтажу. Обработку антисептиком нужно проводить со всех сторон, а не только с лицевой, это позволит надолго сохранить прочность материала.

Деревянная вагонка своими руками – 3 способа самостоятельного изготовления

После обработки лаком самодельная вагонка смотрится ничуть не хуже, чем покупные отделочные материалы

Деревянная вагонка — это востребованный отделочный материал с единственным недостатком: он дорого стоит. Впрочем, высокая цена — еще не причина для того, чтобы отказываться от использования деревянной вагонки, ведь при желании материал для отделки дома можно сделать самому. Я расскажу, как производится вагонка своими руками на доступном деревообрабатывающем оборудовании.

Что нужно знать о материале

Вагонка – это цельнодеревянная доска, предназначенная для облицовки различных строительных объектов снаружи и для отделки помещения изнутри.

Доска крепится к обрешётке поверх минеральной ваты гвоздями. Гвозди вбиваются в верхней части доски, а поверх нее устанавливается следующая планка. В итоге поперечный срез отделки выглядит как елочка.

Как вагонка делается на производстве

| Иллюстрации | Этапы промышленного производства |

|

Распиловка бревна на доски. Лес сортируется по степени кривизны бревен. Наименее кривые бревна с минимальным количеством брака подаются на пилораму, где разрезаются продольно. |

|

Сушка. Пиломатериалы подвергаются сушке. |

Есть несколько способов сушки, включая автоклавную и инфракрасную обработку. Независимо от способа сушки древесины, влажность пиломатериалов в итоге должна составлять 12%.

Выбор производственных материалов

В продаже помимо деревянной вагонки представлены панели из пластика и МДФ. Учитывая специфику производственных процессов единственный материал, который можно обработать в домашних условиях, это древесина.

К древесине из которой делается вагонка предъявляются следующие требования:

- Влажность в пределах 12-18%. На производстве пиломатериалы перед окончательной обработкой просушиваются. Делается это для того, чтобы при эксплуатации готовая вагонка не высыхала и не растрескивалась;

- Отсутствие дефектов, которые приведут к порче древесины. Наличие пигментных пятен на древесине свидетельствует о начале гнилостных процессов, которые могут негативно сказаться на эксплуатационном ресурсе вагонки;

- Высокая плотность. Чем плотнее древесина, тем более устойчивой к механическим повреждениям и гниению будет готовая вагонка.

Какая древесная порода соответствует перечисленным требованиям? С учетом привлекательной стоимости, для изготовления вагонки предпочтительно использовать древесину хвойных пород. Если облицовочная доска изготавливается для помещений с повышенной влажностью, то лучший вариант — это использование пиломатериалов из осины.

Оборудование для производства в домашней мастерской

Выбор производственного инструмента зависит от того, что именно вы решите делать. Если в планах изготовить доску для набивки внахлест, будет достаточно циркулярной пилы и фуганка. Того же оборудования хватит, если вы решили на досках делать не пазы и шипы, а ступеньки, вырезанные вполдерева, как это показано на фото.

Самодельная облицовка стен деревом – на продольном срезе доски выполнен выступ, которым одна планка опирается на другую

Если планируете делать вагонку с соединением «шип-паз», кроме циркулярной пилы и фуганка потребуется фрезерный стол с фрезой, подобранной под толщину продольного паза. Для выборки паза на стандартной вагонке толщиной 20 мм, подбираем толщину пазовой фрезы 10 мм.

Можно ли делать профиль вагонки ручным фрезером? Теоретически это возможно, но работать удерживая фрезер в руках сложнее, чем выполнять ту же работу на фрезерном станке.

Способ 1: производство вагонки на ленточной пилораме

Распиловка бруска на автоматизированной ленточной пилораме

Этот способ традиционный для США и Канады, где люди, имеющие возможность недорого купить лес, с помощью ленточной пилы раскраивают бревна на брус, а брус в свою очередь распиливается на доски со скошенным или прямоугольным профилем.

Монтаж вагонки со скошенным профилем выполняется таким образом, чтобы с внешней стороны располагалась узкая часть планки, тогда как более толстая сторона будет крепиться гвоздями или посредством анкерных саморезов

Такой профиль позволяет сделать облицовку стен более аккуратной. Тем не менее, задачу при изготовлении вагонки можно упростить и сделать профиль доски обычным прямоугольным.

Фактура готовой доски перед последующей сушкой

Такая технология не предполагает обязательной шлифовки, так как уже в таком виде доску можно набивать поверх монтажного каркаса. Тем не менее, если нужен более аккуратный фасад дома, готовые планки можно пропустить через фуганок и сделать их гладкими.

Способ 2: производство вагонки с использованием циркулярной пилы

Заготовки под облицовочную доску

На начальном этапе из бруса или из уже готовой обрезной доски нарезаются заготовки с поперечным сечением 202×22 мм. Запас в 2 мм оставлен для того, чтобы прогнать заготовки через фуганок и получить доски с сечением 200×20 мм. Так как изготовление отделочного материала выполняется своими руками, длину заготовок подбирайте по своему усмотрению.

Продольная распиловка заготовки и изготовления паза выполняется на одном и том же инструменте

В ходе производственного процесса заготовки проходят продольной стороной через пилораму, так чтобы с каждого края получилась ступенька вполовину толщины заготовки. Выступы с одной и другой стороны располагаются зеркально, то есть, с одного края – вверху, а с другого – внизу.

Профиль самодельной вагонки – с каждой стороны видны пазы, благодаря которым обшивка будет удерживаться на каркасе

Монтаж таких планок выполняется так, чтобы доска, расположенная сверху, ступенькой, заходила на расположенную ниже доску. В итоге, влага не будет попадать за деревянную обшивку.

Способ 3: производство вагонки с использованием фрезерного стола

На фото показаны фрезы (ножи) – одна из них для формирования шипа, другая для выборки паза

Для изготовления вагонки на фрезерном столе потребуется заранее подготовленная на циркулярной пиле и фуганке строганная доска. Все следующие операции выполняются на фрезерном столе с возможностью жесткой фиксации режущего инструмента и заготовки.

Высота установки для первой и второй фрезы должна быть одинаковой. Погрешности настройки сделают вагонку непригодной для использования.

Подведем итоги

Сделать вагонку для обшивки своего дома несложно, главное располагать необходимым инструментом и следовать предложенным инструкциям. Если при самостоятельном изготовлении вагонки появятся вопросы, задайте их в комментариях к статье.

Как сделать вагонку на циркулярке

Как сделать вагонку своими руками в домашних условиях

Вагонка – популярный материал для отделки. Стоимость зависит от многих факторов. Доски из хорошего красивого дерева стоят заметно выше. Однако вагонку можно изготовить самостоятельно.

- Определение и разновидности вагонки

- Сфера применения

- Популярные размеры

- Промышленное производство

- Особенности самодельной вагонки

- От чего зависит качество

- Выбор материала

- Породы древесины

- Набор инструментов и оборудования

- Подготовка материала

- Распиливание доски

- Фугование доски

- Изготовление вагонки

- С помощью фрезера

- С помощью циркулярки

- Что делать с остатками доски

Определение и разновидности вагонки

Вагонка — доска для отделки стен внутри и снаружи здания

Вагонка – отделочная доска. Первоначально от обычной она ничем и не отличалась, кроме небольшой толщины. Позднее в боковых сторонах стали прорезать пазы и выступы, чтобы при монтаже материал образовал более ровную и прочную поверхность.

Различают обычную вагонку и евровагонку. Первый вариант чаще изготавливается из древесины с влажностью до 25%, что приводит к усыханию и короблению материала. Шипы и пазы не слишком выражены, так что под нагрузкой доски расходятся. Евровагонка производится из сухой древесины – не более 15%, размеры ее более точны, а шипы и пазы больше. Кроме того, на внутренней стороне ламелей есть вентиляционные канавки, что снижает риск появления конденсата.

Вагонка выпускается разной конфигурации. С лицевой стороны выбираются фаски – скругленные или угловатые, что придает ламелям более интересный вид. Различают следующие профили:

- softline – возле шипа выбирается древесина, фаска имеет скругленную форму, что помогает стекать воде и конденсату;

- штиль – имеет большую толщину – до 25 мм, возле шипа древесину не убирают, но верхняя часть профиля имеет скругленные углы;

- ландхаус – лицевая сторона фрезеруется, здесь формирует несколько выступов и углублений, чтобы собранная отделка образовывала определенный узор;

- блокхаус – вся лицевая часть равномерно скруглена и имитирует оцилиндрованное бревно;

- американка или корабельная вагонка – с лицевой стороны срезана под углом.

Выпускают также двухстороннюю вагонку. Обе ее стороны являются лицевыми. Материал используется для сборки тонких межкомнатных перегородок.

Характеристики и внешний вид вагонки зависят от сортности используемого дерева. По этому признаку различают следующие классы.

- Экстра – или бессучковый. Трещины, сколы, пятна или смоляные кармашки на лицевой стороне исключены. Допускается 1 здоровый светлый сучок на 1 погонный метр.

- Класс А – допускается 2–3 здоровых сучка на 1 погонный метр, а также микротрещины и мелкие непростроги. Некоторые производители подобные дефекты зашпаклевывают. Количество досок, сделанных из сердцевины ствола, не превышает 30% от общего объема.

- Класс В – разрешается 2 выпадающих сучка и трещины длиной в 30 мм на лицевой стороне на 1 погонном метре. Допускаются и смоляные кармашки. Если материал сделан из хвойных пород, могут встречаться участки со следами повреждения насекомыми, но не более чем 10% от объема.

- Класс С – допускает очень большое количество дефектов, кроме гнили, плесени, сколов глубже половины толщины. Здесь могут встречаться выпавшие сучки, сквозные трещины, засмоленность.

Классифицируют ламели также по породе дерева.

Сфера применения

OLYMPUS DIGITAL CAMERA

Вагонка изначально разрабатывалась для отделки транспортных средств. Однако ее удобство, привлекательность и простота в монтаже обеспечили более широкое применение. Ламели используют:

- для обшивки стен и даже потолка в жилых помещениях и некоторых офисных, где допускается такая отделка;

- для облицовки балконов и лоджий, где выбор материалов ограничен;

- для отделки сауны, бани, предбанника и других помещений в банном комплексе;

- для облицовки фасадов зданий;

- для обшивки подвальных помещений, гаражей, мастерских;

- вагонку нередко берут и для сооружения заборов и красивых ограждений.

Материал применяют не совсем традиционным образом. Из вагонки делают фасады шкафов, реечные или глухие двери, тонкие межкомнатные перегородки, декоративные ширмы и прочее.

Популярные размеры

Изготовление вагонки промышленным методом подразумевает стандартизацию размеров. ГОСТом регламентируется только ширина и толщина. Длина изменяется от 2100 до 6000 мм и больше. Длинные встречается редко, поскольку работать с такими длинными досками неудобно.

Типовые размеры:

- ширина – 80, 100, 110, 120, 150 мм;

- толщина – 12,5, 13, 16, 19, 25 мм.

Промышленное производство

Производственная технология получения ламели включает несколько этапов. Поскольку речь идет о крупных партиях, используют мощное профессиональное оборудование.

- Сначала изготавливают обрезную доску.

- Затем ламели высушивают на открытом воздухе или в камере. Влажность качественного материала не превышает 12–15%.

- Доски обстругивают с лицевой стороны и придают нужную форму.

- На станках подвергают материал фальцовке и шпунтовке, формируя не только шипы и пазы на боковых сторонах, но и специфический профиль вагонки: ланхудахус, штиль, американка.

- Материал очищают от грязи и пыли. Доски проходят стандартную проверку и сортируются по качеству и сортности.

Оборудование, используемое для разделки и формовки ламелей мощное, но не сложное. В домашних условиях можно выполнить те же работы на фрезерном станке, несколько его модифицировав.

Особенности самодельной вагонки

Вагонка своими руками выполняется именно из того дерева, какое требуется потребителю. Самостоятельно можно подобрать не только цвет и рисунок, но даже такое расположение сучков и пятнышек, чтобы подчеркнуть особенность материала.

От чего зависит качество

Для изготовления вагонки нужно брать качественный материал

Качество материала, сделанного своими руками, определяется следующими факторами.

- Для вагонки нужно брать хорошую обрезную доску. Иначе корректировать толщину изделия будет весьма сложно.

- Дефекты материала – сучки, кармашки, трещины – весьма затрудняют работу. Следует распланировать раскрой так, чтобы дефекты не оказывались на участках обработки.

- Доски с гнилью, черными сучками, очень кривые покупать нельзя, в домашних условиях с такими повреждениями не справиться.

- Все инструменты, используемые в работе, должны быть в идеальном состоянии.

- Во время работы следует следить за чистотой на станке. Мелкую древесную пыль и стружки периодически сдувают, циркулярную пилу остужают. В противном случае срезы и пропилы получаются менее ровными.

- Предпочтительнее сухая доска. Она режется лучше и не дает усадки. Ламели из древесины естественной влажности имеют неточные размеры, а после монтажа отделку может повести.

На качество обшивки влияет и выбранный профиль. Вырезание вентиляционных бороздок существенно облегчает вывод влаги. Такая отделка прослужит намного дольше.

Выбор материала

Вагонку своими руками можно изготовить из любой древесины. Но если нужно получить отделку высокого качества, к выбору материала следует подходить тщательно.

- Сортность – чем выше класс доски, тем более высокого качества получаются ламели. Сучки, кармашки, трещины портят внешний вид и существенно снижают его прочность, стойкость к действию влаги и к износу. От несортового материала стоит сразу отказаться.

- Влажность – предпочтительнее сухая древесина с влажностью в 12–15%. Если показатель выше, придется в процесс изготовления вагонки включить и сушку.

- Размеры досок ограничены. На домашнем станке можно обрабатывать материал толщиной не более 2 см и шириной не более 10 см.

Важно подобрать породу дерева, так как ее характеристики определяют назначение обшивки.

Породы древесины

Изготавливают вагонку из хвойных и лиственных пород.

- Сосна – самый распространенный материал, так как дешев, доступен и позволяет подобрать большой объем первосортного материала. Древесина сосны довольно устойчива к гнили, так как содержит большое количество смол. Тем не менее ее нужно защищать от действия влаги, а пар она переносит совсем плохо. Сосновые ламели чаще идут на внешнюю обшивку. При этом вагонку следует окрашивать, прогрунтовывать, покрывать лаком.

- Лиственница – более дорогой материал, но обладающий очень высокой стойкостью к действию воды. Такие ламели в защите не нуждаются и служат десятилетиями, поэтому тоже обычно применяются для обшивки фасада. Лиственница содержит больше сучков и кармашков, однако такие дефекты мало влияют на ее качество.

- Кедр – дорогой вариант. Кедровая древесина очень красива, тверда, прочна, устойчива к воде и пару. Обладает лечебными свойствами. Применятся для отделки жилых комнат и особенно рекомендуется для обшивки бани или сауны.

- Дуб – элитный первоклассный вариант. Древесина твердая, очень прочная, необычайно красивая и долговечная. Однако самостоятельно изготовить дубовую вагонку сложно.

- Липа – прекрасный вариант для бани и детской. Дерево светлое, шелковистое на ощупь, чудесно пахнет. Липа устойчива к действию пара и плохо проводит температуру, поэтому даже в финской сауне она чрезмерно не нагревается.

- Ольха – тоже рекомендуется для обшивки сауны и парилки. Плохо проводит тепло, не накапливает влагу, обладает очень хорошими звукоизоляционными свойствами. По внешнему виду уступает липе. Кроме того, ольха не столь долговечна.

- Береза – красивая древесина, но склонная к короблению и растрескиванию. Работать с березой на домашнем станке очень сложно.