- Отрезной станок по камню своими руками

- Камнерезный станок: описание, принцип действия, как сделать своими руками

- Камнерезный станок устройство и принцип работы

- Разновидности камнерезов

- Основные виды и назначение

- Особенности оборудования со свободным абразивом

- Устройство и принцип работы

- Зажимные устройства

- Охлаждающие жидкости

- Общий принцип работы

- Самодельные станки своими руками: комплектующие материалы

- Рама для станка

- Двигатель и передача

- Столешница

- Процесс изготовления

- Альтернативный вариант самодельного камнерезного станка — видео

- Правила безопасности

- Заключение

- Отрезной станок по камню своими руками

- «Цикл лекций…» Ода соковыжималке или как своими руками сделать супер-станок, что бы обработать камень дома

- Камнерезный станок, чтоб обработать камень

- Камнерезный станок своими руками. Обзор камнерезных станков, отзывы

- Общие сведения

- Основные элементы станка

- Принцип действия оборудования

- Делаем камнерезный станок своими руками: этап первый

- Продолжаем выполнение работ

- Камнерезные станки Manta

- Станки компании DIAM

- Отзывы потребителей

- Заключение

- Отрезной станок по камню своими руками

Отрезной станок по камню своими руками

Камнерезный станок: описание, принцип действия, как сделать своими руками

При всех своих преимуществах, натуральный камень имеет важную особенность: для его обработки требуется специальное оборудование – камнерезный станок. Правильно подобранное и настроенное оборудование позволяет обрабатывать камень любой плотности и твердости.

Камнерезный станок устройство и принцип работы

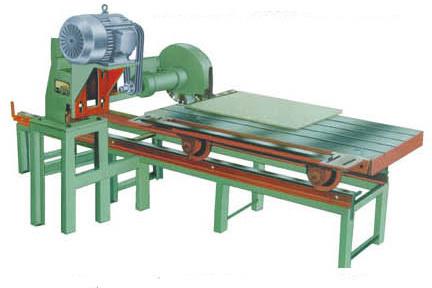

По внешнему виду станок для резки камня напоминает обычный циркулярный станок для распиловки древесины. Для резки камня требуются более мощные, но менее оборотистые двигатели. Режущий элемент станка – алмазный диск, для продления срока службы которого применяется метод непрерывного смачивания линии реза.

Разновидности камнерезов

В зависимости от конструкционного исполнения, станки подразделяются на следующие виды:

- Ручные (переносные) или стационарные.

- По типу расположения привода: нижнеприводные и верхнеприводные (мостовые или рельсовые).

- По способу подачи режущего инструмента: с вертикальной, горизонтальной и комбинированной подачей.

- По типу рабочего инструмента: алмазные дисковые, проволочные с алмазной присадкой, ленточные.

В ленточных станках режущий элемент представлен узкой полосой, которая движется вперед/назад по принципу ручной пилы.

В проволочном оборудовании резка камня осуществляется тонкой проволокой с алмазным покрытием, которая при резке перематывается с одной бобины на другую. После заканчивая проволоки на бобину, вращение кассет начинается в другую сторону и процесс пиления продолжается.

Еще один критерий классификации станков – по длине или глубине резки. Этот параметр означает, какая максимальная длина реза. Модели с глубиной реза до 800 мм считаются маломощными и не предназначены для промышленной обработки камня. Промышленные станки обычно имеют показатель глубины реза 1500 мм и более.

Основные виды и назначение

Камнерезные станки имеют различную конфигурацию, оснащение и подразделяются на следующие типы по назначению:

- Камнекольные: предназначены для получения облицовочного камня и тротуарной брусчатки с рельефной колотой структурой.

- Калибровальные: применяются для выравнивания и обработки поверхности каменных плит.

- Отрезные станки получили самое широкое распространение. Применяются для распиловки камня на заготовки нужного размера и придания им необходимой формы.

Это интересно! Ручной и электрический плиткорез относится к самому простому виду отрезного станка.

В отдельную категорию выведены станки, работающие по принципу гидроабразивной резки. Как правило, они имеют числовое программное управление, что позволяет с помощью компьютерной программы и управляемой абразивно-жидкостной струи получать из каменной заготовки фигурное изделие. В том числе, такие станки применяются для изготовления и финишной обработки изделий сложных форм и художественной резки камня.

Особенности оборудования со свободным абразивом

К станкам со свободным абразивом относится все камнерезное оборудование, в котором режущий инструмент не закреплен жестко на раме: дисковое, ленточное полотно, а также режущий элемент проволочного типа. Отличительной чертой станков со свободным абразивом является возможность вертикального и/или перпендикулярного перемещения рабочего инструмента относительно станины.

К преимуществам подобного камнережущего оборудования относят его более низкую стоимость. Кроме этого, такие станки можно использовать для распиловки и первичной обработки достаточно больших глыб, при этом перемещения самих глыб не требуется. К недостаткам станков со свободным рабочим элементом относят низкую скорость обработки и резки камня.

Устройство и принцип работы

Конструктивно устройство камнереза можно разделить на 4 основные части.

1. Рама или станина.

Чаще всего изготавливается из высокопрочной стали, реже – из чугуна. Жесткость, прочность и надежность рамы во многом определяет точность обработки и долговечность всего станка в целом. Также следует учитывать, что на раму навешивается все остальные части и дополнительное оборудование, поэтому станина должна быть устойчивой, с широкими прочными ножками.

Стандартное рабочее напряжение мощных промышленных двигателей – 380 В. Двигатели, работающие от 220 В, как правило, обладают меньшей мощностью, но именно их устанавливают в большинстве небольших камнерезок, рассчитанных на домашнее и полупромышленное применение.

Передает крутящий момент с двигателя на режущий инструмент. Самый распространенный тип трансмиссии – ременная передача. Более надежными и повышающими мощность передачи вращательного движения считается цепная и шестеренчатая трансмиссия.

Вращающаяся головка, на которую передается вращение двигателя. На вал при помощи специальных гаек крепится режущий элемент – алмазный диск.

Кроме основных элементов конструкции, на камнерез устанавливается дополнительное оборудование. Примером может служить автоматизированная подача режущего диска или разрезаемого материала, защитное оборудование, система подачи охлаждающей жидкости.

Зажимные устройства

Зажимы представляют собой струбцины или устройства тискового типа с металлическими губками, с внутренней (рабочей) стороны оббитыми деревянными вставками, которые обеспечивают более надежную фиксацию заготовки.

Охлаждающие жидкости

Большинство станков в качестве охлаждающей жидкости используют обычную воду, подающуюся замкнутым циклом. Но при длительной работе в воде появляется абразивная пыль, которая снижает качество обработки и ускоряет износ режущего элемента. Для устранения этого устанавливают очищающие фильтры, меняют воду или переходят на проточный вариант охлаждения.

В промышленных станках с установленными очистными элементами в замкнутых системах охлаждения используют специальные смазочно-охлаждающие жидкости (СОЖ), которые защищают оборудование от коррозии и снижают износ рабочего инструмента. В домашних условиях для резки твердых пород используют смесь керосина или солярки с машинным маслом. Также можно использовать водомасляные эмульсии.

Обратите внимание! Керосин и солярка являются горючими веществами, поэтому при работе с ними необходимо соблюдать противопожарную безопасность и работать на открытом воздухе или в хорошо проветриваемом помещении!

Общий принцип работы

На самом деле, принцип действия камнережущего станка довольно прост:

- На станине в специальных зажимах фиксируется обрабатываемая заготовка.

- Устанавливается или опускается защитное оборудование (стекло).

- Движение заготовки или режущего элемента производится вручную, механическим или автоматизированным способом.

Последний более надежен и безопасен, так как движение получается более плавным и без рывков, что положительно сказывается на ровности реза.

Важно! При работе с камнерезами любого типа необходимо соблюдать технику безопасности, так как это довольно опасное оборудование!

Самодельные станки своими руками: комплектующие материалы

Для работы с диким камнем обычная болгарка не подойдет – она хорошо справляется с небольшими объемами керамической плитки, но пилить камень ей очень неудобно и травмоопасно. Поэтому лучше всего своими руками сделать простой камнерезный станок на станине. Здесь стоит заранее определиться, камень какой породы и размера будет обрабатываться: исходя из этого выбирается диаметр и зернистость диска, скорость вращения и мощность двигателя.

Рассмотрим подробнее основные узлы, из которых должен состоять агрегат.

Рама для станка

Самый простой вариант – сварить конструкцию из мощного уголка. Также можно использовать профилированную трубу с толстыми стенками. Чем жестче и мощнее получится станина, тем больший вес она сможет выдержать.

Двигатель и передача

Мотор должен иметь мощность не менее 180 Ватт – меньше использовать не имеет смысла, так как он не справится с камнем даже средней твердости. Количество оборотов зависит от типа обрабатываемого камня: для твердых пород необходимо 1000–1500 об/мин, а для слабых и мягких пород – около 2500 об/мин.

Регулировку оборотов двигателя удобно осуществлять частотником – но это довольно дорогой прибор. Наиболее распространенный вариант ручного изменения скорости вращения отрезного круга – использовать двух или трехступенчатый шкив. Для изменения скорости вращения ремень просто перекидывается на другой паз шкива с меньшим или большим диаметром.

Столешница

Столешница изготавливается из листа стали толщиной не менее 1,0 мм. Чем толще сталь, тем прочнее будет столешница и больший вес камня она выдержит без прогибов.

Обратите внимание! Предварительно в столешнице необходимо прорезать щель для отрезного круга.

Процесс изготовления

Теперь рассмотрим технологию, как собираются самодельные камнерезные станки. Общая схема агрегата для резки камня представлена на чертеже.

Общий порядок сборки самоделки следующий:

- Сваривается металлическая рама.

- На ней предусматривается крепление для двигателя и емкость для охлаждающей жидкости (воды). Охлаждение диска осуществляется за счет его частичного погружения в воду, которая периодически или проточно обновляется в резервуаре.

- На раме устанавливаются опоры для ступицы. Вал для крепления диска лучше всего запрессовать в хорошие промышленные подшипники – дольше прослужат.

- Затем к раме прикручивается столешница из листового металла.

- В нужном месте в листе вырезается щель для размещения пильного диска.

- Вся конструкция окрашивается краской по металлу, чтобы предотвратить образование коррозии.

- После высыхания краски все узлы собираются, производится подключение и пробный запуск агрегата.

Альтернативный вариант самодельного камнерезного станка — видео

Правила безопасности

Прежде чем резать камень на самодельном станке, нужно побеспокоиться о безопасности: предусмотреть ограждающие сетки, ограничивающие доступ к вращающимся узлам. Также нужна защита оператора: ограждающие щитки, защитный экран. Кроме этого, станок должен устанавливаться на ровную поверхность и быть устойчивым. Вокруг него должно быть достаточно свободного места для переноски и кантования каменных плит.

Важно! Корпус агрегата должен иметь надежное соединение с контуром заземления!

Заключение

Камнережущий станок – необходимое оборудование, если есть потребность в постоянной обработке камня. Для домашнего использования агрегат можно изготовить самостоятельно из подручных материалов при минимуме потраченных средств. Для организации даже небольшого бизнеса по резке и обработке камня на продажу – лучше приобрести заводское оборудование, рассчитанное на значительный объем обработки и продолжительную работу. Кроме этого, сертифицированные агрегаты более безопасны, чем самоделки.

Отрезной станок по камню своими руками

Для раскрытия тайн камня понадобятся различные станки и оборудование. Любительская обработка каменного сырья включает следующие операции: резка камня (или галтовка); грубая шлифовка, или обдирка; тонкая шлифовка; сверление отверстий; полировка.

Рассмотрим подробнее первую операцию обработки камня — резку.

В старину, когда еще не было алмазных пил, камень резали медными или латунными кругами, подавая в распил разведенный водой абразивный порошок. Скорость вращения кругов была сравнительно небольшой — от 200 до 300 об/мин. При увеличении скорости вращения незакрепленный абразив легко сбрасывался с круга. Резка, таким образом, была очень продолжительной процедурой. В конструкциях станков старались применять различные механические устройства, которые закрепляли камень, обеспечивали равномерное давление его на пилу, постепенно подавали абразивный порошок и отключали станок после окончания резки. Резали камень также штрипсами — прямыми стальными пилами, используя в зоне распила абразивный порошок.

С изобретением алмазного круга процесс резки значительно ускорился. Как рассматривалось выше, алмазные зерна в отрезном круге находятся в прочнозапрессованных металлических связках, которые удерживают их до полного износа. Во время работы металлическая связка постепенно истирается, обнажая новые частицы алмаза.

Если при длительной работе алмазный круг вдруг перестал резать, значит одни алмазные зерна почти истерлись, а другие еще не обнажились. Чтобы исправить положение, разрежьте им кусочек старого шлифовального круга или точила зернистостью от 100 до 300 мкм. Эго не только улучшит режущие свойства пилы, но и устранит эксцентричность круга. Алмазным отрезным кругом можно пользоваться до полного износа алмазного слоя.

В любительской практике для исключения перегрева алмазного слоя пилы и растрескивания каменного сырья, применяют смазочные охлаждающие жидкости (СОЖ), обычно холодную воду, в которую для лучшего смачивания и охлаждения иногда добавляют питьевую соду. Следует, однако, помнить, что воду с содой лучше использовать в закрытых станках, так как при работе образуется содовый туман, оседающий на детали станка, одежду и мебель. Подводить охлаждающую жидкость нужно с двух сторон пилы при помощи гибких резиновых или пластмассовых трубочек. По окончании резки алмазный отрезной круг и весь станок следует тщательно вытереть. Если этого не сделать, полотно пилы и металлические детали станка от воды и шлама покрываются коррозией.

Принципиальную схему устройства станка можно видеть на рисунке. Обычно такой станок состоит из электродвигателя, алмазного отрезного круга, системы подвода охлаждающей жидкости, защиты от ее разбрызгивания, столика с упором, на котором режут камень, и резервуара для сбора шлама.

Принципиальная схема станка для резки камня: 1 — стол; 2, 4 — козырьки; 3 — камень; 5 — отрезной алмазный круг; 6 — резервуар для воды; 7 — вода

Станок для резки небольших образцов несложно сделать из комплекта «Умелые руки» типа К-1, выпускаемого Могилевским заводом «Электродвигатель». В нем нужно слегка доработать площадку основания станка, изготовить столик и оправку для крепления алмазной пилы. В комплект «Умелые руки» входит однофазный электродвигатель мощностью 250 Вт с числом оборотов в минуту — 2500, что вполне достаточно для установки алмазного отрезного круга диаметром 125 мм (в этом случае окружная скорость будет 14,8 м/с) для резки твердых камней высотой до 30 мм.

Все детали столика станка (корпус, ограждающий козырек, ванночку и верхнюю пластину) можно склеить из оргстекла, только для корпуса и столика нужно взять оргстекло толщиной 5—6 мм — это сделает конструкцию жесткой и прочной. Воду лучше подводить через медную трубочку диаметром 3—4 мм. Трубочку нужно изогнуть полукругом, припаять к ней подводящий штуцер из такой же трубочки и надеть на него резиновый шланг для подачи холодной воды. Трубочка должна охватывать алмазную пилу с двух сторон.

Камень во время распила держат обеими руками, плотно прилегающими к столу, что исключает перекос или «скачок» камня, и о легким нажимом проводят через пилу. Резать минерал на пластинки строго определенной толщины можно на станке с упором, расположенным слева от отрезного круга. Положение упора определяет толщину пластины. Камень правой рукой прижимают к упору и продвигают через пилу.

Особенно удобно держать камень двумя руками при разрезании миндалин агатов и минералов неправильной формы. Однако нужно очень осторожно поворачивать камень, чтобы случайно не перекосить его и не сломать пилу.

Для придания камню устойчивого положения у него пришлифовывают (срезают) край. Полученную опорную площадку прижимают к упору и проводят сквозь алмазную пилу.

Можно еще поместить камень в картонную коробку, залить цементом или гипсом и, когда он затвердеет, разрезать. По окончании распиловки фиксирующие цемент и гипс нужно осторожно удалить. Если приходится разрезать треснувший камень, его сначала обрабатывают эпоксидным клеем и дают просохнуть.

Удлинить срок службы алмазного отрезного круга можно, установив на валу станка радиально-упорные подшипники, которые избавят вал от продольного и поперечного люфтов, а также с помощью куска наждачного круга, который сведет к минимуму эксцентричность отрезного круга. При работе станка образуется много шлама (смеси абразива и отходов камня). Чтобы он вместе с водой не попал на подшипники и другие вращающиеся части станка, нужно закрывать их экраном, прокладкой и т. п.

Разрезать камень удобнее, когда он движется навстречу кругу. Варианты расположения плоскости столика отрезного станка по отношению к отрезному кругу показаны на рисунке.

Варианты установки упорного столика относительно алмазного отрезного круга: 1 — оптимальный; 2 — посредственный; 3 — наихудший

Если камень невелик по размеру, его можно не разрезать, а отшлифовать.

Станок, изображенный на следующем рисунке, выгодно отличается от предыдущего тем, что крутящий момент от двигателя передается на пилу эластичной связью, которая хорошо поглощает удары, возникающие при перекосах камня, дает возможность вынести электродвигатель из зоны повышенной влажности, выдержав тем самым основное правило техники безопасности, и, что не менее важно, получить с помощью сменных или ступенчатых шкивов до трех скоростей вращения. В качестве эластичной связи можно использовать любой клиновидный ремень от стиральной машины.

Станок для резки камня с передачей крутящего момента от электродвигателя при помощи эластичной связи: 1 — мотор; 2 — ремень; 3 — шарнир; 4 — козырек; 5 — алмазный отрезной круг; 6 — вода; 7 — выключатель; 8 — сток; 9 — корпус

Сколько станков иметь и какие именно, каждый мастер решает сам. Один, например, хочет сделать отдельно станки для резки камня и для шлифовальных работ, другой предпочитает совместить в одном станке и резку и шлифовку. Какой выбрать вариант? Прежде всего, исходите из размеров рабочего помещения. Серьезным условием является также возможность за считанные минуты заменить одну пилу другой или переналадить станок с резки камня на шлифовку, изменить скорость вращения рабочего органа.

Станок для резки камня. Алмазный отрезной круг и электродвигатель расположены на одной качающейся раме: 1 — алмазный отрезной круг; 2 — ремень; 3 — мотор; 4 — камень; 5 — зажимное устройство; 6 — ручка

Для изготовления резального станка нужно, чтобы частота вращения алмазного отрезного круга была равна 1500—2500 об/мин при окружной скорости 15—25 м/с. Слабые, трещиноватые камни лучше всего разрезать на малых оборотах (1000— 1500 об/мин). Оптимальная зернистость алмазного отрезного круга — 250/200, 200/160, 160/125 и 125/100. Использовать круги с меньшей зернистостью в любительской практике нецелесообразно из-за резкого увеличения продолжительности резки.

Станок для резки камня. Камень опускается на пилу под действием собственного веса: 1 — козырек; 2 — отрезной алмазный круг; 3 — ремень; 4 — электродвигатель; 5 — вода; 6 — корпус; 7 — шарнир; 8 — камень

Станки для резки камня штрипсовыми пилами: а — вариант первый: 1 — вода; 2 — абразив; 3 — штрипсовая пила; 4 — камень; 5 — опора; 6 — кривошипный механизм; 7 — электродвигатель; б — вариант второй: 1 — электродвигатель; 2 — кривошипный механизм; 3 — штрипсовая пила; 4 — камень; 5 — ванночка с водой; 6 — опора

Кроме резального, вам понадобится шлифовальный станок. Иногда шлифовальные операции выполняют на электроточиле. Но его можно использовать только в начальной стадии работы, поскольку обрабатывать камень в вертикальной плоскости неудобно.

Можно, конечно, установить точильный станок вертикально и на его вал прикрепить шлифовальный круг, но это тоже не выход из положения. Если поставить электродвигатель вертикально, его корпус и подшипники будут быстро нагреваться, появится некоторое усилие вдоль вала, а наличие одной скорости, порой высокой, не дает возможности производить обработку камня с насыпным абразивом и другие работы. Вот почему в конечном счете придется сконструировать станок с горизонтально установленным обдирочным инструментом. С конструкцией двух видов такого станка можно ознакомиться на следующем рисунке.

Шлифовальные станки с клиноременной передачей: а — электродвигатель, установлен вверху; 1 — электродвигатель; 2 — шкив; 3 — ограждение; 4 — чугунная планшайба; 5 — капельница; б — электродвигатель установлен внизу; 1 — планшайба; 2 — ограждение; 3 — станина; 4,7 — шкивы; 5 — электродвигатель; 6 — ремень; 8 — центровочный узел

Из схемы видно, что вал, на котором крепится планшайба, соединен с электродвигателем клиноременной передачей. Приводной шкив дает возможность станку работать на трех скоростях.

Автор сделал шлифовальный станок, в котором электродвигатель располагается под крышкой. Планшайба работает в пластмассовом корпусе. Он необходим для сбора шлама и дает возможность не бояться за целость камня, неожиданно выскочившего из рук во время шлифовки. По периметру пластмассового корпуса прикреплена резиновая прокладка, на которую опирается кисть руки во время работы. Общий вид станка показан на рисунке:

Шлифовальный станок состоит из станины, на верхней крышке которой установлен вертикальный шпиндель:

Центровочный узел с вертикальным валом и втулкой для работы с алмазным инструментом: 1 — втулка; 2 — прижимная гайка; 3 — крышка стола; 4 — шайба; 5 — корпус; 6,9 — подшипники; 7 — вал; 8 — шкив

Станок имеет два трехступенчатых шкива. Один из них закреплен на конце вертикального вала, а другой па валу электродвигателя. На верхнем конце шпинделя при помощи штуцера укреплена чугунная планшайба или алмазная чашка. Передача крутящего момента от электродвигателя осуществляется при помощи клиноременной передачи. Как уже рассказывалось, для сбора шлама, предупреждения разбрызгивания воды и абразива на станке предусмотрен пластмассовый корпус, наверху которого укрепляется резиновая прокладка. Пластмассовый корпус должен быть на 5—6 см выше поверхности планшайбы. Станок имеет выключатель и заземление.

«Цикл лекций…» Ода соковыжималке или как своими руками сделать супер-станок, что бы обработать камень дома

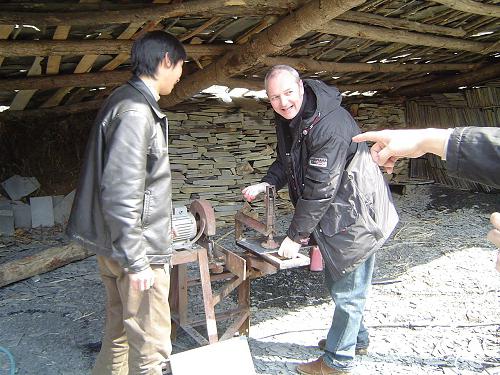

Пришло время серьезных уроков, что бы обработать камень дома. Сегодня я вам расскажу о том, как с минимумом финансовых и трудовых затрат сделать более, чем удобоваримый станок. Для некоторых, быть может, первый в жизни.

Все, у кого есть такой вот агрегат – смело за дело, у вас есть все, что бы обработать камень .

Ну, а те, у кого нет – немедленно на поиски. Бабушки и дедушки, знакомые и друзья, блошиный рынок и интернет – не важно где и как, главное достаньте!

А, если серьезно – это гениальнейшее по своей простоте и выносливости творение советских конструкторов. Не удивлюсь, если к нему приложила руку обронка.

В общем, специально для счастливых обладателей подобного чуда кухонной техники эта статья.

Сейчас я постараюсь максимально подробно изложить как просто, быстро и недорого превратить обычную кухонную соковыжималку в необычный сверхсовременный камнерезный станок. На нем, без труда и лишней грязи, любой желающий сможет выточить, довести и отполировать галтель, кабошон или любой другой обтекаемый предмет из любого минерала, горной породы или окаменелости.

На этом преамбулу считаю оконченной. Перехожу к сути.

Итак, предположим вот она уже у вас в руках.

(Без шуток, это круто. Не пройдет и месяца, как вы в нее просто влюбитесь. Мою, к примеру, зовут “Сверчок”. Потом расскажете как назвали свою.)

Так вот, ваша подруга уже у вас. Однако, это лишь начало. Теперь потребуются три доработки и одна доукомплектация.

Начну с более сложного – доработок…

Хотя нет. Откажемся от привычного стиля инструкций, добавим немного жизни. Просто расскажу вам, как поступил я.

Первое, что я сделал – заказал вот здесь

http://www.svitalmaz.com/

http://www.svitalmaz.com/

http://www.svitalmaz.com/production.php?rubr=9&tovar=52

http://www.svitalmaz.com/production.php?rubr=9&tovar=52

Внимание, если вы живете не на Украине – ничего страшного. Без проблем найдете все, что нужно в интернет-магазинах вашей страны.

Так вот, в первый же день, после того как заказал черепашки (а эти липучки в простонародье называют “алмазные черепашки”), я зашел в строительный магазин и купил там вот такую штуку.

После чего, заказал у токаря деталь, совмещающую в себе эту

приспособление для установки липучки на дрель

приспособление для установки липучки на дрель

зажимной болт от соковыжималки

зажимной болт от соковыжималки

Его задача надеть верх детали 1 на низ детали 2,

В итоге, у вас должно получится что-то на подобии.

Ну, а пока ехал мой заказ и токарь выполнял свою работу, я занялся доработкой соковыжималки.

Отбросив все лишнее,

я оставил только корпус с двигателем и кожух для слива сока.

И первое с чем я столкнулся – это вибрация. Раньше верхняя крышка, поджатая ручкой плотно крепилась к корпусу, а после утилизации лишних деталей кожух начал вибрировать.

Устранил я это при помощи обычных замков от старого деревянного ящика.

Но вы можете использовать любой аналогичный замок, приобретенный в магазине мебельной фурнитуры.

Еще вам понадобится кусочек двойного, толстого, одножильного медного провода. Скажем, сантиметров 10 длинной. Его нужно закрепить на кожухе, например, саморезами. Как-то так.

Для чего? Сейчас узнаете. И ответ вас ждет в аптеке. Там нужно купить капельницу. И, прикрепив ее конец к концу проволоки биндером или прищепкой, вы получим отличную систему водоохлаждения.

А преимущество капельницы перед любой другой трубкой в том, что она имеет такую вот детальку,

которая позволяет регулировать напор воды.

Вот пожалуй и все.

Думаю, что к моменту завершения всех ваших доработок, бандеролька с черепашками уже придет и токарь справится с заказом.

Ой, чуть не забыл, вам же еще понадобится бутылка для воды и емкость для слива.

1- емкость для воды, 2 – емкость для слива, 3 – станок.

1- емкость для воды, 2 – емкость для слива, 3 – станок.

Ну вот. Смонтировав себе рабочее место, я приступил к сборке инструмента.

Выточенную деталь

Выточенную деталь  вкрутил в липучку.

вкрутил в липучку.  Все это вкрутил в соковыжималку.

Все это вкрутил в соковыжималку.  И -вуаля! Станочек готов.

И -вуаля! Станочек готов.

Теперь, поочередно используя черепашки

или обшивая липучку тканью, например, войлоком,

вы без проблем сможете вытачивать, доводить и полировать все, что вашей душе угодно.

Камнерезный станок, чтоб обработать камень

В следующей лекции я подробно расскажу о том, как это делать.

А сейчас несколько фото того, что я уже сделал на своем “Сверчке”.

Как видите, обработать камень на таком станке более чем реально.

кабошон, авантюрин

кабошон, авантюрин  кабошон, спекулярит, кварц

кабошон, спекулярит, кварц  кабошон, унгварит

кабошон, унгварит  кабошон, окаменелое дерево

кабошон, окаменелое дерево  кабошон, окаменелое дерево

кабошон, окаменелое дерево

полировка, сидерит

полировка, сидерит  полировка, неизвестный камень

полировка, неизвестный камень  полировка, лабрадорит

полировка, лабрадорит  полировка, унгварит

полировка, унгварит  полировка, аметист

полировка, аметист

Теперь работаю над галтелью.

Не быстро, но с удовольствием

P.S. К следующей нашей встрече – примерно через неделю, постарайтесь сделать станок и обзавестись фетром или джинсом, окисью хрома (церия или алюминия, можно полирит) и алмазной пастой 2/1. Тогда у вас будет все, для того, чтобы обрабатывать камень.

Кстати, всем, приславшим мне фото своего станка типа “Сверчок”, сделанного по вышеописанному принципу – подарок.

100 грамм окиси хрома и кусочек джеспилита (с вас оплата пересылки).

Камнерезный станок своими руками. Обзор камнерезных станков, отзывы

Для получения камня заданных размеров используют камнерезный станок. Такое оборудование позволяет обрабатывать прочные материалы и при этом сохранять их целостность. Если дома вы часто занимаетесь каменными работами, то есть обработкой, то вам вряд ли удастся обойтись без такого оборудования. Тем не менее покупать его вовсе не обязательно, ведь можно попытаться собрать станок из подручных материалов, ну а если чего не хватает, то всегда можно докупить, все равно получится дешевле.

Общие сведения

Камнерезное оборудование, несмотря на свою простоту, является достаточно сложным, поэтому перед сборкой необходимо ознакомиться с теорией. Для резки камня используется алмазный диск. Преимущество такого решения в том, что в отличие от обычного он является более прочным и долговечным. Вообще, все алмазное оборудование в строительстве постепенно занимает свою нишу, вытесняя классический инструмент. Видимо, на это есть причины.

Так вот, камнерезный станок своими руками изготовить можно, но необходимо понимать, что оборудование такого типа должно обладать рядом обязательных качеств. Во-первых, безопасность работы. Так как мы будем иметь дело с высококооборотистым оборудованием, то данному пункту нужно уделить особое внимание. Во-вторых, надежность и качество. Инструмент должен работать долго, а резать качественно, помните об этом.

Основные элементы станка

Агрегат состоит из нескольких рабочих узлов. Их можно назвать классическими. Дело в том, что такие же узлы используются в любом другом оборудовании, где имеет место вращательное движение. У нас имеется вал, на который насаживается режущий диск. Помимо этого для передачи вращательного движения необходим шкив и ремень. Следовательно, передача будет ременной, может быть, это и не самое лучшее решение, но явно самое экономичное. При поломке легко ремонтируется заменой ремня или шкива. Вал соединяется с электродвигателем путем передачи.

В принципе, это все рабочие органы камнерезного станка. Конечно, если вы задумали его самостоятельно изготовить, то нужно позаботиться о ровной платформе, на которую будет помещаться обрабатываемый материал.

Принцип действия оборудования

Можно говорить о том, что суть работы мало чем отличается от станка по распилу дерева. Ключевые отличия заключаются в форме и материале диска, наличии системы охлаждения на камнерезном оборудовании. Но несмотря на это, нужно понимать, что камень куда прочней, нежели любой вид древесины, поэтому ознакомиться с общими указаниями по работе с таким оборудованием просто необходимо.

Алмазная пила – штука производительная, она способна распиливать камень на 0,5 см в секунду, что довольно быстро. Чем больше прочность и вязкость материала, тем меньше скорость распила и его глубина. Также стоит учитывать, что держать камень во время работы не очень удобно и небезопасно. Поэтому используются специальные скользящие в сторону реза зажимы. Они исключают дрожание и проворачивание заготовки во время её обработки. Подача должна осуществляться настолько медленно и плавно, чтобы создавался минимальный контакт между диском и камнем.

Делаем камнерезный станок своими руками: этап первый

Прежде чем приступить непосредственно к сборке, нам понадобится обзавестись необходимым инструментом и материалом. В принципе, сначала лучше определиться с двигателем. Его можно снять со старой стиральной машины или купить б/у. Обычно мощности 180-250 Ватт вполне достаточно для работы с камнем. Такой мотор может развивать порядка 1 500 оборотов в минуту. Тут крайне важно правильно выбрать шкив. Желательно чтобы он был двухступенчатый с передаточным отношением 1:1. Также допустим вариант передаточного числа 1:0,35. В этом случае будет удобно работать с насыпным абразивом, а в случае 1:1 – с закрепленным.

Где взять такой ремень? Его можно снять с автомобиля «Запорожец», там он клиновидной формы и идеально подходит для нашей задачи. Резьба крепления планшайбы может быть как правой, так и левой, что не имеет принципиального значения. Главное, чтобы во время работы она не слетала с оси.

Продолжаем выполнение работ

Необходимо найти подходящую емкость под сбор шлама. Это может быть любое корыто, какое вы найдете у себя в мастерской. Дальше изготавливаем стол, на котором будет размещаться заготовка, и по направляющим устанавливаем прижимные пластины. Электродвигатель размещаем под столом на специальной панели. С помощью ременной передачи соединяем его с валом, на который монтируется рабочий орган инструмента.

Любой настольный камнерезный станок должен изготавливаться точно и качественно. Отверстие в столе для пилы должно быть больше её диаметра минимум на 5 мм. Этого будет вполне достаточно для ее ровной работы. Кстати, не забудьте подключить электронасос, который будет подавать воду на заготовку. Для этого можно взять самый обычный электронасос (скажем, автомобильный) и подходящую емкость. Все это правильно устанавливается. Остается проверить надежность закрепления диска и резьбовых соединений, после чего можно приступать к тестовому запуску оборудования.

Камнерезные станки Manta

Если же желание что-то изготавливать самостоятельно не такое большое, как хотелось бы, то всегда можно купить готовое оборудование. Но тут крайне важно правильно выбрать производителя, от которого зависит как качество сборки, так, собственно, и стоимость. Сейчас хотелось бы поговорить о продукции итальянского производителя, в частности о компании «Манта».

К примеру, MANTA 85/220В является самым дешевым станком из всех предлагаемых. Стоимость такой установки составляет порядка 100 000 рублей. Взамен вы получите мощную и весьма производительную технику. Речь тут идет о двигателе мощностью 2,2 кВт, что, конечно, нельзя сравнить с мотором от стиральной машины. Максимальная длина реза порядка 850 мм, а это позволяет обрабатывать очень габаритные заготовки. Максимальная скорость вращения диска – 2 200 оборотов в минуту, это подходит как для искусственных, так и натуральных минералов. Станок позволяет вести работы с камнем, толщина которого достигает 180 мм, при этом работы выполняются под углом 90 и 45 градусов по отношению к столу, что очень удобно.

Станки компании DIAM

А сейчас рассмотрим что-то подешевле. Станок SK-600/2,2 от компании «Диам» как раз таковым и является. Цена на готовое оборудование составляет 45-50 тысяч рублей, что в два раза меньше, нежели в предыдущем случае. Взамен вы получите агрегат с мощностью двигателя 2,2 кВт, что, как мы уже разобрались, достаточно много. Максимальная глубина и длина реза составляют 115 и 600 мм соответственно. Имеется возможность выполнять работы при скорости вращения диска до 2 800 оборотов в минуту.

Нельзя сказать, что SK-600/2,2 справится с любой задачей, но вот обработка облицовочных материалов, плитки и т.п. ему под силу. Ключевые особенности модели заключаются в её небольших габаритах, что позволяет её просто и быстро перемещать с места на место. Кроме того, камнерезный станок такого типа очень прост в эксплуатации.

Отзывы потребителей

Во многих случаях перед покупкой какого-либо инструмента имеет смысл читать советы потребителей и их отзывы. Дело в том, что иногда дорогостоящая техника, хоть и является качественной, имеет достойные аналоги от других, менее известных компаний с меньшей стоимостью. В любом случае учитывайте эту информацию перед тем, как купить камнерезный станок. Отзывы, кстати, могут подсказать и то, как модернизировать оборудование, сделанное своими руками. К примеру, многие пользователи говорят о том, что удобно размещать пилу не в столе, а над ним, на специальной направляющей, что, безусловно, имеет смысл.

Заключение

Хотелось бы отметить, что покупать специальные насосы для камнерезных станков вовсе не обязательно. Дело в том, что не так важно подавать жидкость под большим напором. Воды нужно немного, поэтому будет достаточно даже обычного бытового компрессора.

Если вы хотите изготовить станок камнерезный универсальный, то монтируйте его на стационарный стол с широкой площадкой. Это позволит расширить диапазон выполняемых работ на данном оборудовании. Стол с роликами же тоже полезен, его можно перемещать в любое нужное место, он не занимает много места в мастерской. В любом случае к делу необходимо подойти серьезно. Вы легко можете сэкономить порядка 70 % средств, если будете заниматься ручной сборкой. Если же все элементы будут покупными, то и в этом случае станок обойдется дешевле на 15-25 %.

Отрезной станок по камню своими руками

Станок по резке камня

Станки по резке камня, в которых используется свободный абразив, имеют некоторые преимущества перед станками с алмазными пилами. Во-первых, они очень дешевы, так как полотна и абразивный порошок стоят копейки по сравнению с алмазными дисками. Во-вторых, их можно сделать очень большими, пригодными для распиловки массивных каменных блоков, которые, если распиливать их алмазными дисками, потребуют больших расходов. Однако если существенное значение имеет длительность резки то указанные преимущества теряются, так как станки со свободным абразивом выполняют распиловку существенно медленнее станков с алмазными дисками.

Разновидности станков со свободным абразивом. В станках со свободным абразивом используются три типа рабочего инструмента: 1) дисковые полотна; 2) ленточные полотна; 3) проволочные полотна. Станки, в которых используются ленточные полотна, делятся на рамные пилы, где полотно движется вперед и назад, как в обычных ручных пилах, и ленточные пилы, где узкая металлическая лента движется вокруг роликов в вертикальной плоскости. В станках всех трех типов свободный порошок карбида кремния подается к полотну или проволоке в виде суспензии, которая попадает в паз и, захваченная движущейся полосой металла или проволокой, царапает камень, углубляя постепенно разрез до полного распила камня. Циркулярные пилы дают плоскую гладкую поверхность, иногда даже лучшего качества, чем получаемую с помощью алмазной пилы. В то же время ленточные пилы часто дают волнистые поверхности, что зависит от ширины полотна. Волнистая поверхность образуется и при использовании ножовочной пилы. И все-таки, если полотно достаточно длинное, поверхность получится гладкой. Самые плохие поверхности оставляют проволочные пилы, потому что любое, даже незначительное боковое движение станка, приводящего проволоку в возвратно-поступательное движение, заставляет ее отклонятся.

Китайский циркулярный станок по резке камня. Циркулярный станок с использованием свободного абразива изобрели китайцы еще в древности, и теперь, несмотря на доступность современного алмазного оборудования, они все еще используют этот древний и надежный станок (рис. 1). Со стороны такой станок выглядит, как игрушка, и сама мысль о том, что на нем можно что-либо распилить, кажется невероятной. Но, когда смотрят на работающего на нем мастера и видят, как быстро и точно он режет на пластины самый вязкий нефрит, начинают проникаться уважением к этому устройству. Кроме распиловки, этот станок можно применять также для резьбы. Для подобной операции предназначены сменные головки, закрепленные на шпинделях. Ими заменяют отрезные диски, ослабляя кожаный ремень и освобождая от него шпиндель с диском.

Рис.1. Китайский станок для резки камня

Деревянный шпиндель имеет форму конуса диаметром приблизительно 100 мм в передней части где крепится отрезной диск, и приблизительно 50 мм в задней части. Задний конец остро затачивается и вставляется в смазанное жиром углубление. Подшипники изготовлены из твердой древесины и смазаны, чтобы облегчить вращение. Через центральную часть шпинделя перекинут кожаный ремень, концы которого спускаются вниз к двум деревянным дощечкам, используемым как ножные педали. Над диском закреплен брызговик из листового металла, который препятствует разбрызгиванию воды и абразива. Под передним концом шпинделя располагается поддон с абразивом и водой, которой обмывают обрабатываемое изделие, контролируя ход обработки. Отрезной диск делают из кровельного железа и закрепляют на шпинделе при помощи шеллака. Других металлических частей, кроме диска, в станке нет. В центральной части диска молотком выбивают неглубокую выемку, чтобы сделать диск более жестким и обеспечить его ровное вращение. Наклеив диск на шпиндель, начинают его вращать рукой, чтобы удостовериться в точности посадки, которую регулируют, нагревая шеллак до размягчения, что позволяет поправлять диск в нужную сторону. Вблизи центра диска делается несколько отверстий, через которые выдавливается шеллак, фиксируя диск в определенном положении. Последним этапом подготовки диска к работе является правка его кромки напильником во время вращения.

Мастер сидит перед станком на деревянной скамье, соединенной с рамой станка, и поочередно нажимает на педали, заставляя диск вращаться то в одну, то в другую сторону. Обрабатываемый камень мастер держит одной рукой под нижним краем диска, другой рукой непрерывно подает абразив на диск. Процесс распиловки при этом идет с удивительной скоростью и точностью. В качестве абразива применяется порошок карбида кремния с номером 100 или 200. Абразив с номером 100 используется для небольших дисков и самой тонкой работы. Пластины небольшого размера кладут на деревянный брусок, который держат в руке. Он предотвращает травму руки в момент завершения распиловки.

Диски пил со свободным абразивом разрезают материал тем быстрее, чем они тоньше. Но тонкие диски вибрируют и быстро приобретают форму тарелки, если они не упрочены, к примеру, способом наклепа. Операция правки и упрочения проста и может выполняться не только на дисках из кровельного железа, но и на алмазных дисках, которые приобрели форму тарелки в ходе работы. Итак, положите диск на плоскую металлическую плиту и, отступив от центрального отверстия приблизительно 2,5 см, несильно начинайте постукивать по диску молотком с шаровым бойком или обычным молотком, если первого у вас не окажется. Удары наносите по спирали от центра через 3-5 см, все время поворачивая круг, и так до самого края диска. Далее переверните диск и повторите все сначала на другой стороне. Когда отрезной диск будет наклепан в достаточной степени (а для этого может потребоваться неоднократная обработка каждой из его сторон), он станет жестким и изогнуть его будет нелегко. Важно помнить, что операцию наклепа нужно начинать каждый раз с центра диска, постепенно продвигаясь к периферии. Бессистемные удары вызывают искривление диска, в итоге он не сможет вращаться ровно. Изучите эту операцию на каком-либо изношенном диске или на куске листового металла, прежде чем пытаться провести ее на дорогом алмазном диске.

Циркулярный станок со свободным абразивом, снабженный приводом. Обычные алмазные камнерезные станки могут применяться для распиловки со свободным абразивом, если диск вместо масла погрузить в суспензию абразива. Но в этом случае все движущиеся части станка будут сильно изнашиваться, если самым тщательным образом не закрыть к ним доступ абразива. Так как защитить от него скользящий суппорт почти нереально, полезно применять закрепленный на шарнире рычаг с зажимным устройством, чтобы он удерживал камень при распиловке. Частоту вращения диска нужно уменьшить, чтобы его край успевал подхватывать суспензию. При слишком быстром вращении диском подхватывается лишь вода, а абразив срывается и не попадает в зону резания.

Станок с прямым полотном, использующий свободный абразив. Станок с прямым полотном сделать легче, чем дисковый, да и грязи от него меньше. Здесь практически нет ограничений в размерах режущего полотна, и есть любители, использующие полотно длиной 1,8 м и шириной приблизительно 150 мм. На рисунке 2 показана схема такой пилы, которая в особенности удобна для распиловки очень больших камней. Так как полотно, если оно тонкое, вибрирует, его можно укрепить продольными деревянными рейками. В пилах небольшого размера полотно удерживается подставкой, похожей на старомодные “козлы”, применяющиеся при пилке дров.

Рис.2. Станок с прямым полотном, использующий свободный абразив

Для небольших пил толщина полотна (из мягкой стали) может составлять 0,8-1,0 мм; более крупным пилам из соображений жесткости требуется металлический лист большей толщины. Абразивный порошок и вода должны непрерывно поступать в зону резания. На рисунке 2 показано одно из устройств, использующихся для этой цели. Абразивный порошок, который постепенно режет камень, подхватывается металлом полотна. Капли воды, падающие сверху на порошок, обеспечивают его равномерное и непрерывное поступление в зону резания через сделанную из пластилина ванночку. По обе стороны камня можно поставить емкость для сбора абразива, для того чтобы время от времени возвращать его в зону резания. При распиловке свободным абразивом используются порошки с номерами 100 и 220.

Ленточный станок со свободным абразивом. Иногда целесообразно превратить ленточную пилу в камнерезную. И действительно, некоторые музеи и лаборатории пошли на это, чтобы иметь возможность пилить очень крупные камни, недоступные для алмазных пил. В такой переделанной пиле обычная лента с зубьями заменена на незазубренную стальную ленту из незакаленной мягкой стали, а на столе пилы установлен дополнительный столик на роликах, который служит для передвижения камня при пилении. Подшипники и вал предохраняются от попадания на них абразива специальными чехлами. Как правило эти чехлы делаются из брезента и обматываются шнуром. Наибольшую трудность при работе на подобном станке вызывает выбор скорости подачи, которая обеспечивала бы поступление достаточного количества абразива в зону резания и препятствовала бы слишком быстрому его удалению из нее. Для подачи абразива можно использовать также V-образный желоб, на который поступает вода с необходимой скоростью. В зоне резания делают бортики из пластилина и по ходу продвижения пилы бортики тоже передвигают, обеспечивая непрерывное поступление абразива.

Перед пилением камень фиксируют на подвижном столе, чтобы он не менял своего положения и не вибрировал. Далее его продвигают ближе к ленте, но немного не доводят до нее. Сбоку от камня делают из пластилина некое подобие птичьего гнезда, через центр которого будет проходить работающая металлическая лента. Пускают воду и, дождавшись поступления на пилу в достаточном количестве абразива, включают двигатель. Камень продвигают вперед очень медленно, пока он не коснется пилы. Как только появившийся при этом “звенящий” звук прекратится (это означает, что лента больше не режет), камень передвигают на 1,5-3 мм и снова начинают резание. Процесс повторяют до тех пор, пока камень полностью не будет разрезан. Скорость ленты составляет 5,0-5,5 м/с. Размер зерен абразива от 100 до 220 меш.

Проволочный станок. Проволочные станки до сих пор применяются китайцами для распиловки крупных блоков жадеита на более мелкие и более удобные в работе куски. Практически нет предела размерам кусков материала, которые можно пилить этой пилой, так как единственное ограничение налагается размером дуги, на которую натягивается проволока. Эта дуга должна быть достаточно большой, чтобы полностью охватывать камень. Устройство станка может быть основано на принципе дуги или на роликовом принципе. В первом случае проволока натягивается между концами деревянной дуги, во втором она перематывается с одной бобины на другую с изменением направления их вращения после завершения перемотки. Любители делают оба типа пил и благополучно работают на них, несмотря на то что они пилят камни медленнее других пил, использующих свободный абразив. Проволочная пила промышленного производства, работающая по принципу вращающихся бобин, изображена на рис. 3. В таком станке применяется проволока из мягкого железа диаметром 0,7 мм. Проволока может быть одинарной или скрученной из трех проволок, что лучше, так как V-образные канавки между проволоками хорошо удерживают абразивный порошок, допуская высокую скорость распиловки.

Рис.3. Проволочный станок

В другом варианте проволочный станок состоит из двух барабанов, на которые наматывается проволока, и концы которой закрепляются на этих барабанах. Один из барабанов вращается поочередно то в одну, то в другую сторону с помощью кривошипа, приводимого в движение двигателем. Второй барабан устроен таким образом, что все время удерживает проволоку в натянутом состоянии. При включении двигателя кривошип приводит в колебательное движение первый барабан, заставляя проволоку совершать возвратно-поступательное движение через весь камень.

При использовании проволочной пилы надо в верхней части камня прорезать небольшую канавку. Она будет направлять движение проволоки и не давать ей возможности отклоняться с места пиления. В каком-либо месте камня на пути движения проволоки, из глины делается чашка для суспензии абразива. По ходу углубления распила добавляются новые порции суспензии. Чтобы износ проволоки был равномерным, нужно по возможности использовать всю ее длину. Во время работы пилы необходимо как можно чаще менять рабочий участок проволоки новым, перематывая ее с барабана на барабан. Иначе проволока из-за износа сделается слишком тонкой и получится суженный распил, в который уже не войдет участок проволоки с первоначальной толщиной.

Небольшие проволочные пилы могут быть изготовлены из более тонкой проволоки, натянутой в лобзике или в обычной рамной пиле